高度な材料堆積の分野において、マイクロ波プラズマ化学気相成長法(MPCVD)は、純度と膜の均一性において比類のない制御を提供することで、ホットフィラメントCVD(HFCVD)やプラズマトーチなどの手法と一線を画しています。その主な利点は、クリーンで非接触なマイクロ波を使用して、安定した高密度プラズマを生成することにあります。これにより、HFCVDに内在する汚染を防ぎ、プラズマトーチのより局所的なエネルギーと比較して、広い領域でより大きな均一性を実現します。

根本的な違いは、単にエネルギー源だけでなく、そのエネルギーの伝達方法にあります。MPCVDが使用する閉じ込められたマイクロ波は、膜成長のためのクリーンで均一かつ高度に制御された環境を提供し、他の方法では一貫して再現することが難しい優れた材料特性につながります。

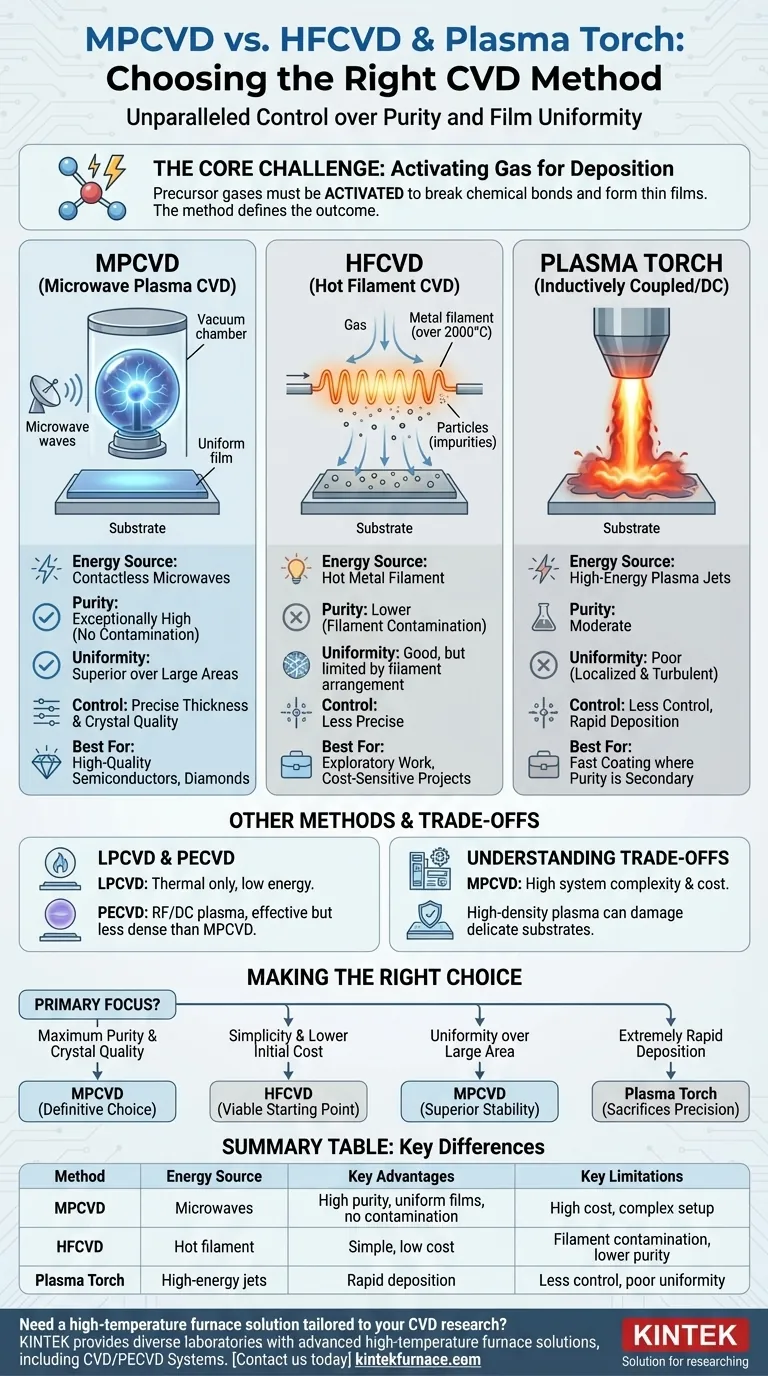

コアとなる課題:堆積のためのガスの活性化

化学気相成長法(CVD)は、前駆体ガスをチャンバーに導入し、基板上で反応させて固体薄膜を形成するプロセスです。この反応を起こすためには、ガスにかなりの量のエネルギーを加えて「活性化」する必要があります。

CVDにおけるエネルギーの役割

あらゆるCVDエネルギー源の主な目的は、前駆体ガス内の化学結合を切断することです。これにより、薄膜の構成要素となる非常に反応性の高い種、ラジカル、イオンが生成されます。

決定要因:活性化の方法

このエネルギーを供給するために使用される特定の方法が、各CVDの種類を定義します。この選択は、結果として得られる膜の純度、品質、均一性、および潜在的な用途に直接影響を与えます。

直接比較:MPCVD対主要な代替法

すべてのCVD技術は共通の目標を共有していますが、そのメカニズムは大きく異なる結果をもたらします。MPCVDは、特に合成ダイヤモンドなどの材料において、高純度用途のベンチマークと見なされることがよくあります。

マイクロ波プラズマCVD(MPCVD):純度と制御

MPCVDは、マイクロ波を真空チャンバーに集中させ、高密度の安定したプラズマの球を生成します。前駆体ガスはこのプラズマを通過し、効率的に分解されます。

エネルギーはマイクロ波によってワイヤレスで供給されるため、チャンバー内に電極やフィラメントが存在せず、これらが劣化して膜を汚染することがありません。その結果、広い領域にわたって膜の厚さと結晶品質を正確に制御できる、極めて高純度の膜が得られます。

ホットフィラメントCVD(HFCVD):代償を伴う単純さ

HFCVDははるかに単純なアプローチを使用します。通常タングステンやタンタルで作られた金属ワイヤー(フィラメント)を2000°C以上に加熱します。この熱いフィラメントを通過するガスが分解され、基板上に堆積します。

セットアップはより単純で安価ですが、HFCVDの主な欠点はフィラメント汚染です。熱いワイヤーは必然的に蒸発したり、プロセスガスと反応したりして、最終膜に不純物を導入し、その品質と性能を制限します。

プラズマトーチ(誘導結合型/DC):高エネルギー、低精度

プラズマトーチは、極めて高温で高エネルギーのプラズマジェットを生成します。この方法は急速な堆積には効果的ですが、プロセスに対する制御は劣ります。

MPCVDシステム内の大きくて安定した均一なプラズマ球と比較すると、プラズマトーチはより局所的で乱流です。これにより、特に大きな基板全体で同じレベルの膜の均質性と一貫性を達成することが困難になります。

その他の方法:LPCVDとPECVD

低圧CVD(LPCVD)は、低圧環境下での熱エネルギーのみに依存し、プラズマ強化を欠くため、大きな活性化エネルギーを必要とする高性能膜にはあまり適していません。

プラズマ強化CVD(PECVD)は、高周波(RF)または直流(DC)エネルギーを使用してプラズマを生成します。効果的ですが、MPCVDは一般的に高密度のプラズマと優れた制御を提供し、最も要求の厳しい用途向けにより高品質の膜をもたらします。

MPCVDのトレードオフの理解

いかなる技術にも限界がないわけではありません。MPCVDの精度と品質には、意思決定において極めて重要な特定の運用上の考慮事項が伴います。

システムの複雑さとコスト

MPCVDシステムは洗練されており、かなりの初期投資が必要です。マイクロ波発生器、導波管、共振空洞は、単純なHFCVDセットアップと比較して設計、構築、保守がより複雑で高価です。

基板の感度

MPCVDシステムで生成される高密度プラズマは、反応性種を作成するには優れていますが、特定の基板に対して損傷を与える可能性もあります。一部のポリマーや有機エレクトロニクスなどのデリケートな材料は、激しいプラズマ環境に耐えられない場合があります。

用途に応じた適切な選択

適切なCVD手法を選択するには、その技術の長所と短所をプロジェクトの主な目的に合わせる必要があります。

- 主な焦点が最高の純度と結晶品質である場合: MPCVDは、合成ダイヤモンドなどの高度な半導体または光学用途において決定的な選択肢です。

- 主な焦点が探索的研究のための単純さと低初期コストである場合: 膜汚染の可能性を許容できるのであれば、HFCVDは実行可能な出発点となる可能性があります。

- 主な焦点が広い領域での均一な膜特性の達成である場合: MPCVDの安定した広範囲のプラズマ場は、他のプラズマ源のより局所的な性質よりも優れています。

- 主な焦点が究極の純度が二次的である非常に急速な堆積である場合: プラズマトーチが考慮されるかもしれませんが、その場合MPCVDの精度と均一性を犠牲にします。

結局のところ、適切なCVD手法を選択することは、要求される膜品質と運用上の複雑さおよびコストとのバランスを取る戦略的な決定となります。

概要表:

| 手法 | エネルギー源 | 主な利点 | 主な制限 | 最適用途 |

|---|---|---|---|---|

| MPCVD | マイクロ波 | 高純度、均一な膜、汚染なし | 高コスト、複雑なセットアップ | 高品質半導体、ダイヤモンド |

| HFCVD | ホットフィラメント | 単純、低コスト | フィラメント汚染、純度が低い | 探索的研究、コスト重視のプロジェクト |

| プラズマトーチ | 高エネルギージェット | 急速な堆積 | 制御が不十分、均一性が低い | 純度が二次的である迅速なコーティング |

CVD研究に合わせた高温炉ソリューションが必要ですか? 優れた研究開発と社内製造を活用し、KINTEKは多様な研究所に高度な高温炉ソリューションを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件を正確に満たす強力な深層カスタマイズ能力によって補完されています。今すぐお問い合わせいただき、当社の専門知識がお客様の材料堆積プロセスをどのように向上させ、優れた結果を達成できるかについてご相談ください!

ビジュアルガイド

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- ナノダイヤモンドコーティング用HFCVD装置