簡単に言えば、真空熱処理炉の温度制御は閉ループシステムによって実現されます。熱電対と呼ばれる高精度センサーがチャンバー内の温度を常時測定し、高度な制御システムがこのデータを使用して発熱体に供給される電力を正確に調整し、目標温度が優れた精度と均一性で維持されるようにします。

真空熱処理における中心的な課題は、特定の温度に到達するだけでなく、汚染なしにワークピース全体にそれを均一に達成することです。これには、酸化を防ぐ真空環境と、加熱から冷却までの熱サイクル全体を極めて高い精度で管理する電子制御システムとの洗練された相乗効果が必要です。

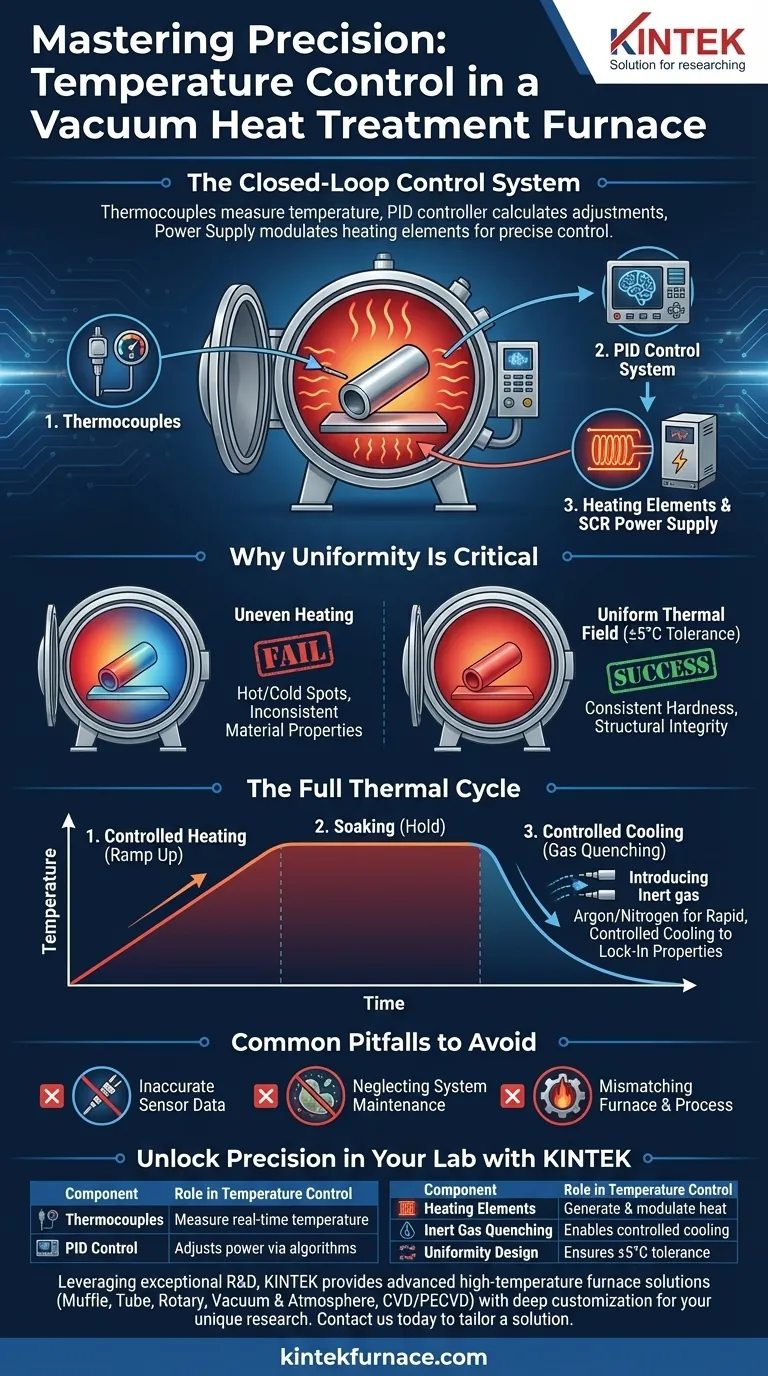

温度制御の主要コンポーネント

真空炉の温度制御は、能動的でインテリジェントなプロセスです。それは、システム内のエネルギーを管理するために常時通信する3つの主要コンポーネントに依存しています。

センサー:熱電対

熱電対はシステムの「目」です。これらの堅牢なセンサーは、リアルタイムの温度測定値を提供するために、炉のホットゾーン内に戦略的に配置されています。

それらの精度と配置は極めて重要です。制御システムは、これらのセンサーから受け取るデータと同じくらい優れているだけです。

頭脳:高度な制御システム(PID)

炉の制御盤はその頭脳です。それは通常、単に熱をオン/オフする以上のことを行う洗練されたアルゴリズムであるPID(比例・積分・微分)コントローラを使用します。

PIDコントローラは、目標温度(設定値)と実際の温度との差を絶えず計算し、現在のずれを修正するだけでなく、将来のずれを予測して防止するために電力を調整します。これにより、非常に安定した熱環境が保証されます。

筋肉:発熱体と電源

発熱体は熱を発生させるコンポーネントです。制御システムは、SCR(サイリスタ)電源などのデバイスを介してそれらが受け取るエネルギーを調整します。

これにより、単純なオン/オフ制御の粗雑な変動を避け、スムーズで正確な温度ランプおよび保持を実現するために、出力電力に対して信じられないほど微細で無段階の調整が可能になります。

精度と同じくらい重要な均一性

正しい温度に到達することは戦いの半分にすぎません。その温度が加熱ゾーン全体で一貫していなければ、処理は失敗します。

ホットスポットとコールドスポットの問題

不均一な加熱は、コンポーネントの異なる部分が異なる冶金学的変換を受けることを意味します。これにより、一貫性のない硬度、脆性、または内部応力が発生し、最終製品の完全性が損なわれます。

均一な熱場の実現

真空炉は、多くの場合、広い体積全体で+/- 5°Cというタイトな許容差で、非常に均一な温度場を提供するように設計されています。

これは、発熱体の配置の慎重な設計と、ワークピース全体に均一な熱放射が到達するように、単一または複数の加熱ゾーンを管理できる制御システムの使用によって達成されます。

完全な熱サイクル:加熱と冷却

効果的な温度制御は、初期のランプアップから最終的な冷却段階まで、プロセス全体を管理します。各段階は、目的の材料特性を達成するために重要です。

制御された加熱と保持(ソーク)

制御システムは、材料への熱衝撃を防ぐために温度上昇率(ランプ)を管理します。その後、目的の冶金学的変化を可能にするために、特定の温度で正確な期間材料を保持します(ソーク)。

制御された冷却(焼き入れ)

冷却段階は加熱段階と同じくらい重要です。冷却速度が材料の最終的な微細構造と特性を決定します。

迅速かつ制御された冷却を達成するために、炉は真空チャンバーをアルゴンや窒素などの高純度の不活性ガスで再充填します。このガスはガス焼き入れとして知られるプロセスで部品から熱を奪い、熱保持中に開発された特性を「固定」します。

避けるべき一般的な落とし穴

最も高度な炉でさえ、適切な操作とメンテナンスに依存しています。これらの要因を見落とすと、システムの精度が損なわれる可能性があります。

不正確なセンサーデータ

熱電対の精度は時間とともに、または不適切に配置されていると低下する可能性があります。チャンバーの端からのセンサーの読み取り値は、中央にある部品の真の温度を表さない場合があります。定期的な校正と検証が不可欠です。

システムメンテナンスの無視

真空炉の性能は、その状態に直接結びついています。汚染されたチャンバー、漏れのあるシール、または老朽化した発熱体は、温度の均一性と制御を低下させます。

チャンバーの清掃、シールの点検、発熱体の検査のための厳格なメンテナンススケジュールは、信頼性が高く再現性のある結果を得るために不可欠です。

炉とプロセスの不一致

炉は、1300°Cや1650°Cなどの特定の温度範囲向けに設計されています。炉の最大定格温度や均一性仕様を超えるプロセスを実行しようとすると、機器の損傷や部品の失敗につながります。

お客様のプロセスへの適用

お客様の特定の目標は、温度制御のどの側面を優先すべきかを決定します。

- プロセス再現性が主な焦点の場合: 重要なのは、タイトなPID制御、SCR電力調整、および文書化された温度均一性仕様を備えたシステムです。

- 大規模または複雑な部品の処理が主な焦点の場合: ワークロード全体に均一な熱場を保証するために、独立して制御可能な複数の加熱ゾーンを備えた炉を優先します。

- 運転信頼性が主な焦点の場合: 長期的な成功のために最も重要なのは、熱電対、シール、発熱体のための厳格な予防的メンテナンススケジュールです。

これらの制御の原則を理解することは、炉を単なるオーブンから材料を設計するための精密機器へと変えます。

要約表:

| コンポーネント | 温度制御における役割 |

|---|---|

| 熱電対 | 高精度でリアルタイムの温度を測定 |

| PID制御システム | 安定した熱サイクルを実現するためにアルゴリズムを使用して電力を調整 |

| 発熱体と電源 | 均一な分布のために熱を生成し、調整する |

| 不活性ガス焼き入れ | 材料特性のために制御された冷却を可能にする |

| 均一性設計 | チャンバー全体で+/- 5°Cの公差を保証する |

KINTEKで研究室の精度を解き放つ

KINTEKは、優れた研究開発と社内製造を活用し、多様な研究室に高度な高温炉ソリューションを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの製品群は、独自の実験要件を正確に満たす強力なカスタム化能力によって補完されています。

プロセスの再現性の向上、複雑な部品の均一な加熱、または長期的な信頼性の高いパフォーマンスが必要な場合でも、当社の温度制御に関する専門知識があらゆる最適な結果を保証します。お客様固有の熱処理の課題について、どのようにソリューションを調整できるかをご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド