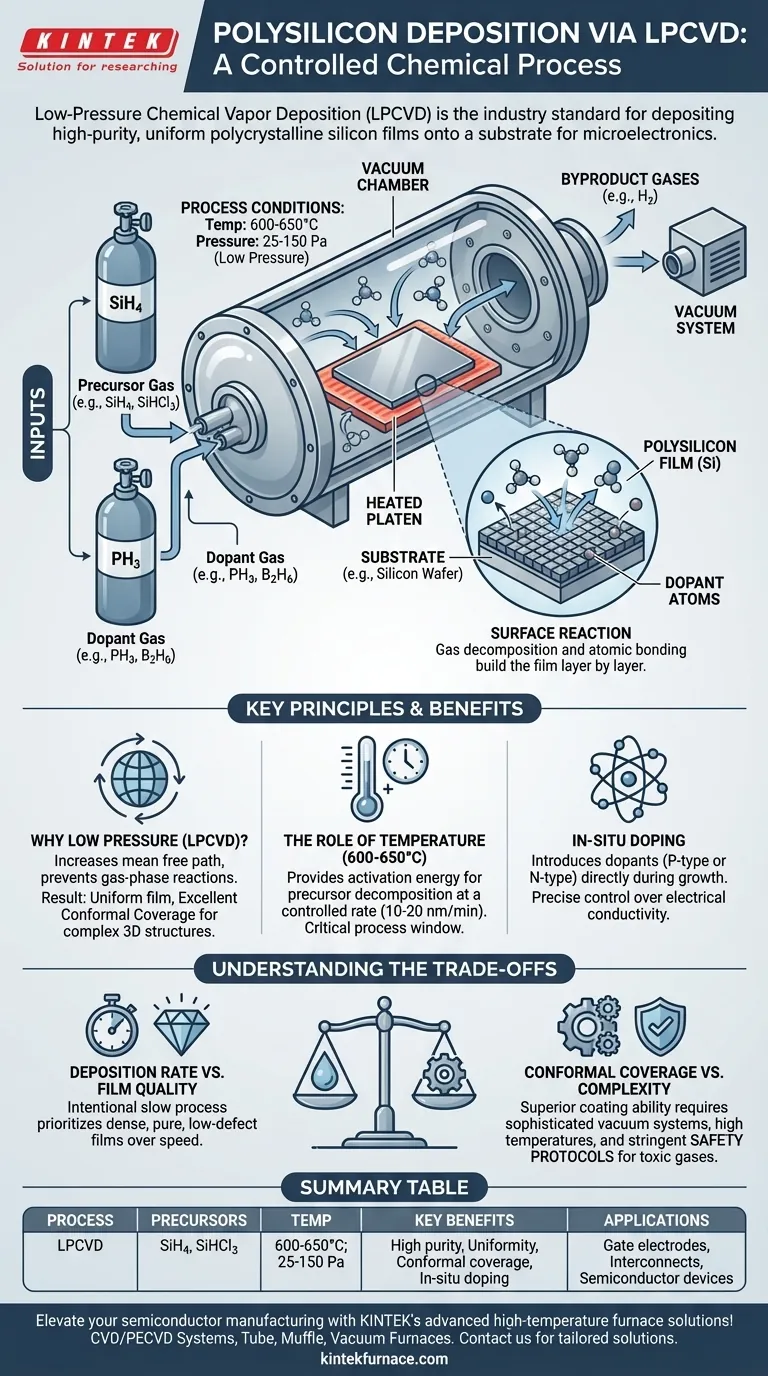

ポリシリコンを成膜するために、エンジニアは低圧化学気相成長(LPCVD)と呼ばれる特定の方法を使用します。このプロセスでは、シラン(SiH4)やトリクロロシラン(SiHCl3)のような前駆体ガスを、基板を含む真空チャンバーに導入します。チャンバーは25〜150 Paの低圧下で600〜650°Cに加熱され、ガスが分解し、高純度の多結晶シリコンの薄く均一な膜を基板表面に堆積させます。

ポリシリコン成膜を理解する鍵は、それを単なるコーティングプロセスとしてではなく、表面での制御された化学反応として捉えることです。温度、圧力、およびガスの化学的性質の正確な制御により、現代のマイクロエレクトロニクスの基本的な要件である、非常に均一で純粋なシリコン膜の構築が可能になります。

CVDの基本的な原理

化学気相成長(CVD)は、ガスから固体材料を構築するために設計されたプロセスです。基板、つまりコーティングされる物体を反応チャンバー内に置き、反応性前駆体ガスを導入することを含みます。

コアコンポーネント

このプロセスは、基板(基礎)、前駆体ガス(構成要素)、真空チャンバー(制御された環境)、そして通常は熱(反応の触媒)という4つの主要な要素に依存しています。前駆体ガスには、堆積させたい材料の原子が含まれています。

表面での化学反応

熱CVDでは、基板は正確な温度に加熱されます。この熱は、前駆体ガス分子が熱い表面と接触したときに分解するために必要な活性化エネルギーを提供します。

目的の原子(この場合はシリコン)が基板に結合し、膜が層ごとに構築されます。反応から生じる他のすべての副産物分子は、真空システムによってチャンバーから除去されます。

ポリシリコン成膜の詳細

CVDは一般的な技術ですが、デバイス品質のポリシリコンを成膜するには、LPCVDと呼ばれる方法を通じて、非常に具体的な条件が必要です。

なぜ低圧(LPCVD)が重要なのか

低圧(25〜150 Pa)で操作すると、ガス分子の「平均自由行程」が大幅に増加します。これは、分子が互いに衝突する前にさらに遠くまで移動することを意味します。これにより、ガスが空中で反応するのを防ぎ、代わりに基板表面での直接的な反応を促進します。

その結果、非常に均一な膜が得られ、優れたコンフォーマルカバレッジを提供します。これは、ウェーハ上の複雑な3次元微細構造を均一にコーティングできることを意味します。

前駆体の選択:シランまたはトリクロロシラン

ポリシリコン成膜に最も一般的に使用される前駆体ガスは、シラン(SiH4)とトリクロロシラン(SiHCl3)です。加熱されると、シランは固体シリコンと水素ガスに分解します(SiH4 → Si + 2H2)。前駆体の選択は、成膜速度と膜の最終的な特性に影響を与えます。

温度の役割

600〜650°Cの温度範囲は、重要なプロセスウィンドウです。この温度は、前駆体ガス内の化学結合を制御された速度で破壊するために必要なエネルギーを供給するのに十分な高さであり、通常、毎分10〜20ナノメートルの成長をもたらします。

温度が低すぎると、反応速度が非現実的に遅くなります。高すぎると、気相での望ましくない反応により、膜の品質が低下する可能性があります。

導電性向上のためのインサイチュードーピング

CVDプロセスの最も強力な機能の1つは、インサイチュードーピングを実行できることです。n型ドーピング用のホスフィン(PH3)やp型ドーピング用のジボラン(B2H6)などの他のガスを少量添加することで、ドーパント原子はシリコン膜が成長するにつれて直接組み込まれます。

この技術により、ポリシリコンの最終的な電気伝導度を正確に制御し、材料の製造当初から望ましい特性を構築できます。

トレードオフの理解

ポリシリコンのLPCVDプロセスは品質を最適化していますが、これには理解すべき本質的なトレードオフが伴います。

成膜速度 vs. 膜品質

このプロセスは意図的に遅いです。低圧と制御された温度は、欠陥が最小限に抑えられた高密度で均一かつ純粋な膜を作成することを優先します。圧力や温度を上げて成膜速度を大幅に上げようとすると、膜の品質が損なわれ、高性能な電子デバイスには不適当になります。

コンフォーマルカバレッジ vs. プロセス複雑性

LPCVDは、現代の半導体製造に不可欠な優れたコンフォーマルコーティングを提供します。ただし、この機能にはプロセスが複雑になるという代償が伴います。真空システム、高温炉、および前駆体ガスの慎重な取り扱いが必要となるため、CVD装置は一部の代替成膜方法よりも洗練されています。

安全性とガス取り扱い

ポリシリコン成膜に使用される前駆体ガスおよびドーピングガス(シラン、ホスフィン、ジボラン)は、非常に毒性が高く、可燃性または自然発火性(空気中で自然に発火する)です。これらの材料を管理するには、厳格な安全プロトコル、専門的な設備、および多大な設備投資が必要です。

目標に応じた適切な選択

CVDプロセスのどの側面が最も重要かは、用途によって決まります。

- 高品質なゲート電極や相互接続の作成が主な焦点である場合:シランを用いた600〜650°CでのLPCVDの精度は、要求される純度と均一性を達成するための業界標準です。

- 当初から電気的特性の制御が主な焦点である場合:LPCVDプロセス中にホスフィンまたはジボランを用いたインサイチュードーピングを利用して、ドーパントを膜の結晶構造に直接組み込みます。

- 複雑な3D構造全体で均一なカバレッジを達成することが主な焦点である場合:LPCVDの低圧特性は不可欠です。これらの用途では、非常にコンフォーマルな膜を生成するその能力に匹敵するものはありません。

これらの原理を理解することで、ポリシリコン成膜が高度な半導体材料を意図的に設計するための基礎的なプロセスであることが認識できます。

まとめ表:

| 側面 | 詳細 |

|---|---|

| プロセス | 低圧化学気相成長(LPCVD) |

| 前駆体ガス | シラン(SiH4)またはトリクロロシラン(SiHCl3) |

| 温度範囲 | 600-650°C |

| 圧力範囲 | 25-150 Pa |

| 主な利点 | 高純度、均一な膜、コンフォーマルカバレッジ、インサイチュードーピング能力 |

| 用途 | ゲート電極、相互接続、半導体デバイス |

KINTEKの高度な高温炉ソリューションで、半導体製造をさらに進化させましょう! 卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、多様なラボに信頼性の高いシステムを提供しています。当社の強力なディープカスタマイズ機能により、ポリシリコン成膜から複雑な材料処理まで、お客様独自の実験ニーズに正確に合わせることができます。今すぐお問い合わせください。お客様のプロセスを最適化し、プロジェクトの革新を推進するためのカスタマイズされたソリューションについてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉