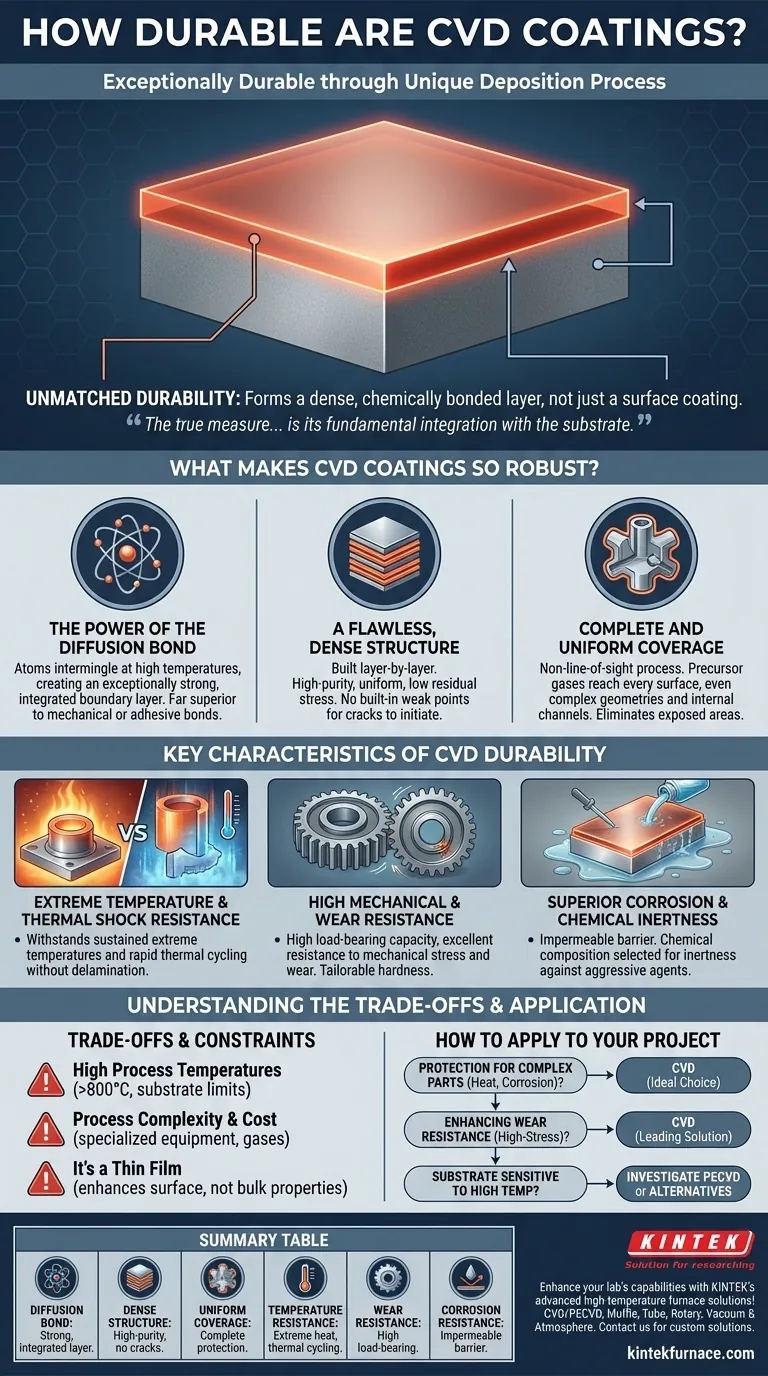

簡単に言えば、CVDコーティングは非常に耐久性が高いです。 この耐久性は、基板表面に緻密で均一な、化学的に結合した層を形成する独自の成膜プロセスそのものに起因しています。その結果、これらのコーティングは、他の表面処理では失敗するような極端な温度、高い機械的ストレス、過酷な化学環境にも耐えることができます。

CVDコーティングの真の耐久性は、その硬度だけでなく、基板との根本的な一体化にあります。このプロセスは拡散結合を生成し、コーティングと部品がその界面で単一の統一された材料となり、比類のない密着性と回復力を提供します。

CVDコーティングがこれほど堅牢である理由

化学気相成長法(CVD)コーティングの目覚ましい耐久性は、単一の特性ではなく、プロセスに固有の相互に関連するいくつかの特性の結果です。これらの要因を理解することが、その性能を評価する鍵となります。

拡散結合の力

表面に単に付着するだけの塗料やめっきとは異なり、CVDコーティングは化学反応によって形成され、拡散結合を生成します。

CVDプロセスの高温では、コーティング材料と基板からの原子が混じり合います。これにより、純粋な機械的または接着結合よりもはるかに堅牢な、非常に強力な一体型境界層が形成されます。

欠陥のない緻密な構造

CVDプロセスはコーティング層を層ごとに構築し、その結果、高純度で緻密、均一な膜が形成されます。

この方法により、残留応力が低く、結晶性の良い材料が生成されます。空隙や内部応力がないということは、負荷がかかったときに亀裂や破損が発生する原因となる弱い部分がないことを意味します。

完全で均一な被覆

CVDは非視線方向(non-line-of-sight)プロセスであり、前駆ガスがコンポーネントの露出したすべての表面に到達できることを意味します。

これにより、複雑な形状、鋭い角、または内部チャネルを持つ部品であっても、完全で均一な被覆が保証されます。露出した基板領域を排除することで、コーティングは弱い部分や反応部位を生じさせることなく、完全な保護を提供します。

CVD耐久性の主な特徴

CVDの根本的な構造上の利点は、要求の厳しいアプリケーションにおいて、特定の測定可能な性能上の利点として現れます。

極端な温度および熱衝撃耐性

CVDコーティングは、高温環境で性能を発揮するように設計されています。コーティングは基板に化学的に結合しているため、極端な持続温度と急速な熱サイクルに耐えることができ、剥離や破損がありません。

高い機械的および耐摩耗性

CVD膜の緻密で均一な構造は、高い耐荷重能力と優れた機械的ストレスおよび摩耗耐性を与えます。硬度や潤滑性など、コーティングの特性は、特定の耐摩耗性アプリケーションに合わせて調整できます。

優れた耐食性と化学的不活性

コーティングは完全でピンホールのない被覆を提供するため、基板とその環境の間に不透過性のバリアを形成します。コーティングの化学組成は、化学的不活性を提供するように選択でき、過酷な腐食性物質から部品を保護します。

トレードオフを理解する

非常に効果的である一方で、CVDは万能なソリューションではありません。客観的な評価には、その運用上の制約を理解する必要があります。

高いプロセス温度

従来のCVDプロセスには、しばしば800°Cを超える非常に高い温度が必要です。これは、プロセスが基板の基本的な特性を焼きなまし、アニール、またはその他の方法で変更する可能性があるため、互換性のある基板材料の種類を制限する可能性があります。

プロセスの複雑さとコスト

CVDは、特殊な真空装置と潜在的に危険な前駆ガスの取り扱いを必要とする洗練されたプロセスです。この複雑さは、より単純なコーティング方法と比較して、より高いコストと長いリードタイムにつながる可能性があります。

薄膜であり、バルク材料ではない

CVDコーティングは通常非常に薄く、数百ナノメートルから約20マイクロメートルです。その厚さに対して信じられないほど耐久性がある一方で、基板の表面特性を向上させます。強度や剛性などのバルク特性は変化させません。

これをプロジェクトに適用する方法

選択は、アプリケーションの特定の要求と基板材料の性質に完全に依存します。

- 複雑な部品を極端な熱や腐食から保護することが主な焦点である場合:CVDは、均一で非視線方向の被覆と非常に強力な結合のため、理想的な選択肢です。

- 高応力部品の耐摩耗性を高めることが主な焦点である場合:CVDの緻密で低応力な構造と高い耐荷重能力は、主要なソリューションとなります。

- 基板が高温に敏感な場合:材料がプロセスに耐えられることを確認するか、プラズマCVD(PECVD)などの低温CVDバリアントを調査する必要があります。

CVDの計り知れない利点と実用的な限界の両方を理解することで、特定のエンジニアリング課題に対して真に情報に基づいた決定を下すことができます。

要約表:

| 特徴 | 説明 |

|---|---|

| 拡散結合 | 基板との強力な一体型層を形成し、比類のない密着性を実現します。 |

| 緻密な構造 | 残留応力が低い高純度で均一なコーティングにより、亀裂を防ぎます。 |

| 均一な被覆 | 非視線方向プロセスにより、複雑な形状でも完全な保護を保証します。 |

| 耐熱性 | 極端な熱と熱サイクルに耐え、剥離しません。 |

| 耐摩耗性 | 高い耐荷重能力と、機械的ストレスに合わせて調整された硬度。 |

| 耐食性 | 過酷な環境で化学的不活性を提供する不透過性バリア。 |

KINTEKの先進的な高温炉ソリューションで研究室の能力を向上させましょう! 優れた研究開発と自社製造を活かし、CVD/PECVDシステムやマッフル炉、管状炉、回転炉、真空炉、雰囲気炉などの多様な炉を様々な研究室に提供しています。強力な深いカスタマイズ能力により、耐久性のあるコーティングに関するお客様独自の実験ニーズを正確に満たします。今すぐお問い合わせください。信頼性の高い高性能機器でプロジェクトを最適化する方法についてご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン