要するに、真空焼入れは優れた炉の設計によってエネルギー効率を達成します。このプロセスは、従来の雰囲気炉とは異なり、高度な断熱材と精密な加熱システムで構築された炉に依存しており、熱の無駄を劇的に削減します。この構造により、目標温度に到達し維持するために必要なエネルギーが最小限に抑えられます。

真空焼入れにおけるエネルギー効率の主な推進力は、真空そのものではなく、それが要求する高性能炉技術です。高度な断熱材による熱損失の最小化と、非効率な熱伝達の排除により、これらのシステムはエネルギーを完全にワークピースに集中させることができます。

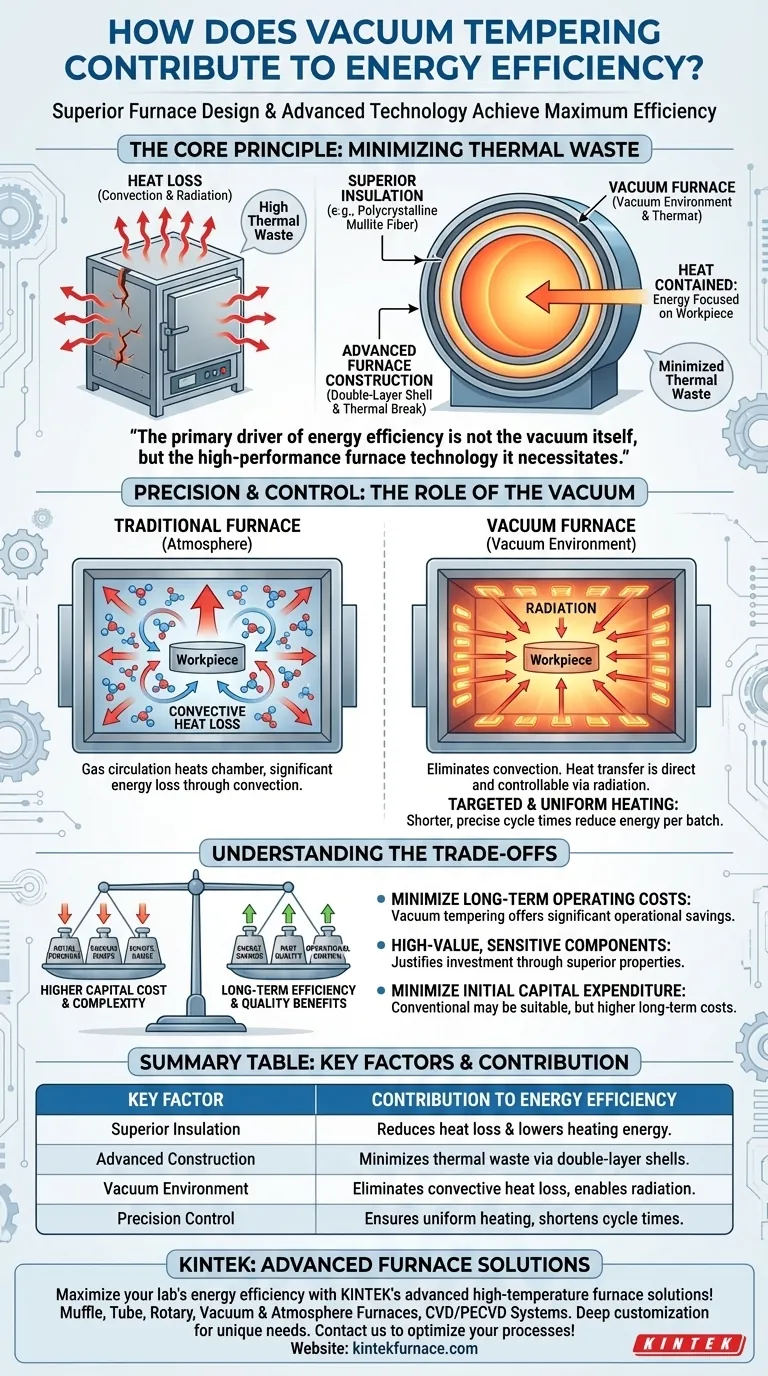

核心原理:熱の無駄の最小化

あらゆる加熱プロセスにおけるエネルギー効率とは、熱損失との戦いです。熱は本質的に冷たい環境へ逃げようとします。真空炉は、この逃げを防ぐようにゼロから設計されており、支払ったエネルギーが金属の処理に使われ、工場を加熱するために使われないようにします。

優れた断熱材

炉のエネルギー消費の大部分は、炉室自体の加熱と、そこから漏れる熱の補償に使われます。

真空炉は、多結晶アルミナ繊維のような高品質の断熱材を利用しています。この材料は熱容量が低く、熱伝導率が低いため、2つの明確な利点があります。第一に、加熱に必要なエネルギーが少なく、第二に、熱がチャンバーから逃げるのを防ぐのに非常に効果的です。

高度な炉構造

最新の真空炉は、しばしば二重層の炉殻を備えています。この設計は、炉の内壁と外壁の間に隙間を作ります。

この隙間は、空気断熱層または水冷ジャケットと組み合わさって、熱の遮断層として機能します。これは、熱が熱い内室から冷たい外表面へ伝導する経路を厳しく制限し、熱エネルギーを内部に効果的に閉じ込めます。

精度と制御:真空の役割

炉の構造が熱損失を防ぐことでエネルギーを節約する一方で、真空環境そのものが、より正確で効果的な加熱方法を通じて効率に貢献します。

対流熱損失の排除

従来の炉では、チャンバーは空気または保護ガスで満たされています。このガスが加熱され、循環し、部品や発熱体から大量の熱を運び去ります—これは対流と呼ばれるプロセスです。

空気を抜いて真空を作り出すことにより、この主要な熱損失経路を排除します。熱伝達は主に放射によって行われますが、これは発熱体から部品へ直線的に伝わります。これははるかに直接的で制御可能な加熱方法です。

ターゲットを絞った均一な加熱

熱伝達が放射によって支配されるため、エンジニアは最適な均一な被覆のために発熱体の設計と配置を行うことができます。この精度により、負荷全体が同時に目標温度に達することが保証されます。

この均一性により、単に冷たい部分が追いつくのを待つために負荷を「過度に保持する(over-soak)」必要がなくなります。より短く、より正確なサイクル時間は、バッチごとのエネルギー消費量の直接的な削減につながります。

トレードオフの理解

非常に効率的ですが、真空焼入れは万能の解決策ではありません。情報に基づいた決定を下すためには、トレードオフを明確に理解することが不可欠です。

高い初期設備投資コスト

真空炉は、真空ポンプ、高度な制御装置、高純度チャンバー材料を含む複雑な機械です。その初期購入価格は、同等の雰囲気炉よりも大幅に高くなります。

サイクル時間に関する考慮事項

チャンバーを真空に排気する必要があるため、すべてのサイクルの開始時に時間が追加されます。加熱自体は効率的ですが、特定の生産ニーズに合わせて全体のフロア・トゥ・フロアの時間を評価する必要があります。

メンテナンスの複雑さの増加

真空炉には、真空ポンプ、シール、計測機器など、専門的なメンテナンスを必要とするシステムがより多くあります。これはメンテナンスコストの増加につながり、単純な炉の種類と比較してより熟練した技術者を必要とします。

目標に合わせた適切な選択

真空焼入れを採用するかどうかの決定は、その効率性と品質の利点と、より高い初期費用および複雑さとのバランスにかかっています。

- 主な焦点が長期的な運用コストの最小化である場合: 真空焼入れの高いエネルギー効率と、消耗品のプロセスガスの必要性の低減は、機器の寿命を通じて大幅な運用上の節約をもたらします。

- 主な焦点が価値の高い敏感な部品の処理である場合: 真空焼入れによるクリーンで光沢のある仕上がりと優れた冶金特性は、多くの場合、投資を正当化し、エネルギー節約は二次的な利点となります。

- 主な焦点が初期設備投資の最小化である場合: 従来の雰囲気炉がより適切な選択肢かもしれませんが、予算内で長期的なエネルギーコストと消耗品コストの増加を考慮に入れる必要があります。

結局のところ、真空焼入れを選択することは、長期的な効率性、部品品質、および正確な運用制御への投資となります。

要約表:

| 主要因 | エネルギー効率への貢献 |

|---|---|

| 優れた断熱材 | 熱損失を削減し、加熱に必要なエネルギーを低減 |

| 高度な炉構造 | 二重層の炉殻により熱の無駄を最小限に抑える |

| 真空環境 | 対流熱損失を排除し、放射ベースの加熱を可能にする |

| 精密制御 | 均一な加熱を保証し、サイクル時間を短縮 |

KINTEKの高度な高温炉ソリューションで、ラボのエネルギー効率を最大化しましょう! 卓越した研究開発と社内製造を活用することで、当社はマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な真空焼入れシステムを多様な研究所に提供します。強力なカスタムメイド能力により、お客様固有の実験ニーズとの正確な整合性が保証され、エネルギーコストの削減とパフォーマンスの向上に役立ちます。プロセスを最適化し、信頼性が高く効率的なソリューションを提供する方法について、今すぐお問い合わせください!

ビジュアルガイド