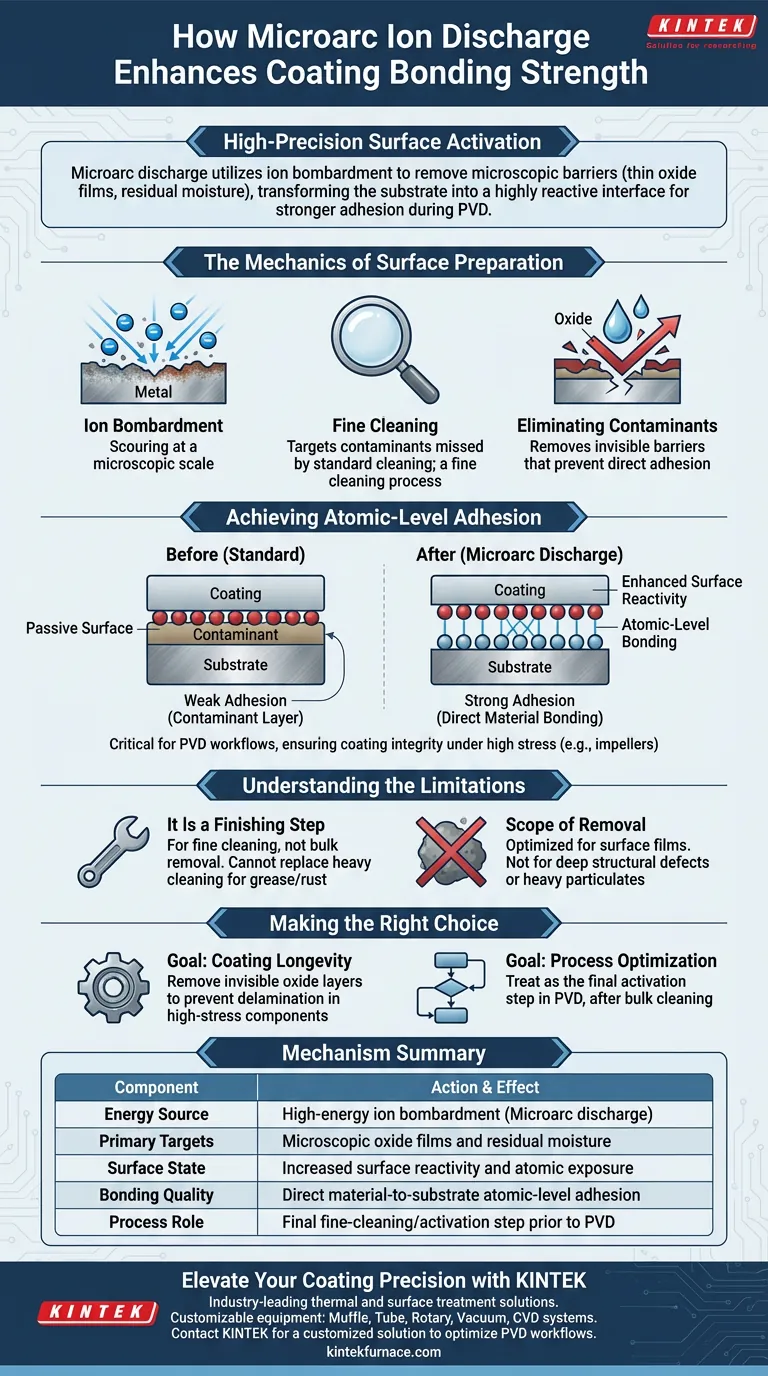

マイクロアーク放電は、高精度な表面活性化技術として機能します。これは、イオン照射を利用してコーティング用の部品を準備するものです。このプロセスは、微細な障壁、特に薄い酸化膜や残留水分を積極的に除去することにより、その下にある未加工の反応性材料を露出させます。

原子レベルの物理的および化学的汚染物質を除去することにより、マイクロアーク放電は基材を不活性な表面から高度に反応性のインターフェイスに変換し、物理蒸着(PVD)中のより強力な接着を可能にします。

表面処理のメカニズム

イオン照射

このプロセスの中心的なメカニズムはイオン放電です。高エネルギーイオンが部品の表面に照射され、微細なスケールで材料を効果的に除去します。

精密洗浄

これはバルク洗浄法ではなく、精密洗浄プロセスです。標準的な洗浄や化学洗浄では見逃される可能性のある汚染物質を対象とし、コーティング直前の表面が完璧であることを保証します。

汚染物質の除去

この照射の主な対象は、非常に薄い酸化膜と残留水分です。これらの要素は、コーティングが金属基材に直接接着するのを妨げる目に見えない障壁として機能します。

原子レベルの接着の実現

表面反応性の向上

酸化物と水分が剥離されると、基材の表面反応性が大幅に向上します。露出した金属原子は、流入するコーティング材料と相互作用するようにエネルギー的に準備されています。

直接的な材料結合

この高められた反応性は、原子レベルの結合を促進します。汚染層の上に座るのではなく、セラミックまたは合金相のコーティングが金属基材に直接結合します。

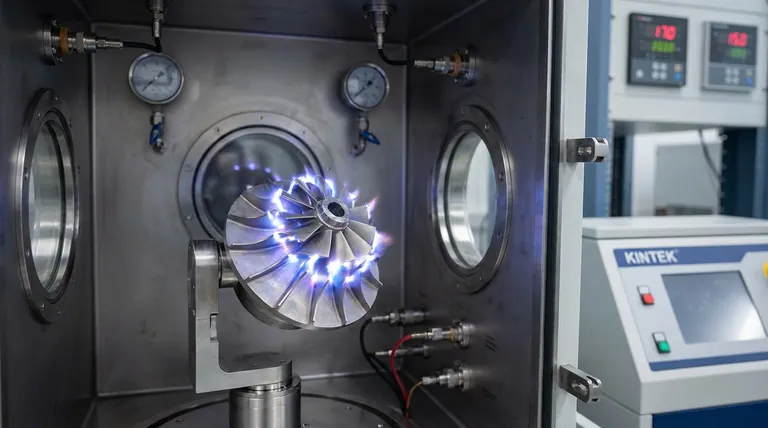

PVDへの応用

このステップは、物理蒸着(PVD)ワークフローにおいて特に重要です。インペラなどの高応力にさらされる部品の場合、この前処理により、運転荷重下でもコーティングがそのまま維持されます。

限界の理解

仕上げ工程である

マイクロアーク放電は、精密洗浄のために設計されており、粗大な材料除去のためではありません。グリース、油、または厚い錆の除去に必要な初期の重度洗浄ステップを置き換えることはできません。

除去の範囲

このプロセスは、酸化層などの表面膜の除去に最適化されています。深い構造的欠陥や重い粒子状物質の除去に依存すると、最適でない結果になる可能性が高いです。

目標に合わせた適切な選択

コーティングワークフローにおけるマイクロアーク放電の効果を最大化するために、以下を検討してください。

- コーティングの寿命が主な焦点である場合:インペラなどの高応力部品の剥離の主な原因である目に見えない酸化物層を除去するために、このステップを使用するようにしてください。

- プロセスの最適化が主な焦点である場合:マイクロアーク放電をPVDシーケンスの最終活性化ステップとして扱い、すべてのバルク洗浄が完了した後に厳密に実行してください。

真の接着強度は、適用するコーティングだけでなく、適用する表面の純度にも関係します。

概要表:

| メカニズムコンポーネント | アクションと効果 |

|---|---|

| エネルギー源 | 高エネルギーイオン照射(マイクロアーク放電) |

| 主な対象 | 微細な酸化膜と残留水分 |

| 表面状態 | 表面反応性と原子露出の増加 |

| 結合品質 | 直接的な材料から基材への原子レベルの接着 |

| プロセスの役割 | PVD前の最終精密洗浄/活性化ステップ |

KINTEKでコーティング精度を向上させる

目に見えない汚染物質が材料性能を損なうことを許さないでください。KINTEKは、専門的なR&Dと製造に裏打ちされた業界をリードする熱処理および表面処理ソリューションを提供します。マッフル、チューブ、ロータリー、真空、またはCVDシステムのいずれが必要であっても、当社の機器は、研究所または生産ラインの厳格な要求を満たすために完全にカスタマイズ可能です。

今日、高応力部品の最大の接着強度を確保し、剥離を防ぎます。KINTEKにカスタムソリューションについてお問い合わせください、そして当社の高度な高温炉がPVDおよび表面活性化ワークフローをどのように最適化できるかをご覧ください。

ビジュアルガイド

参考文献

- А.M. Yalova, Nazarii Bondar. The problem of increasing the working resource of energy equipment details. DOI: 10.31498/2225-6733.49.2.2024.321349

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- 真空誘導溶解炉とアーク溶解炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 1400℃制御不活性窒素雰囲気炉

- 小型真空熱処理・タングステン線焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

よくある質問

- PECVD装置の真空チャンバーの特性とは何ですか?優れた薄膜成膜のための主要な特徴

- PECVDにおける成膜組成はどのように制御されるのか?精密な薄膜成膜をマスターする

- PECVDで成膜できる膜の種類は何ですか?多様な薄膜がもたらす用途の可能性を探る

- 高密度プラズマによる二酸化ケイ素成膜の利点は何ですか?優れたギャップ充填と膜純度の実現

- PECVDを使用する理由とは?優れた低温薄膜堆積の実現

- PECVDが温度に敏感な基板に特に有用なのはなぜですか?低温で高品質な膜堆積を実現する

- PECVDは指向性がありますか?複雑なコーティングにおける非見通し線(NLOS)の利点を理解する

- PECVDにおけるステップカバレッジとは何ですか、またなぜそれが重要なのでしょうか?信頼性のために均一な薄膜堆積を確保する