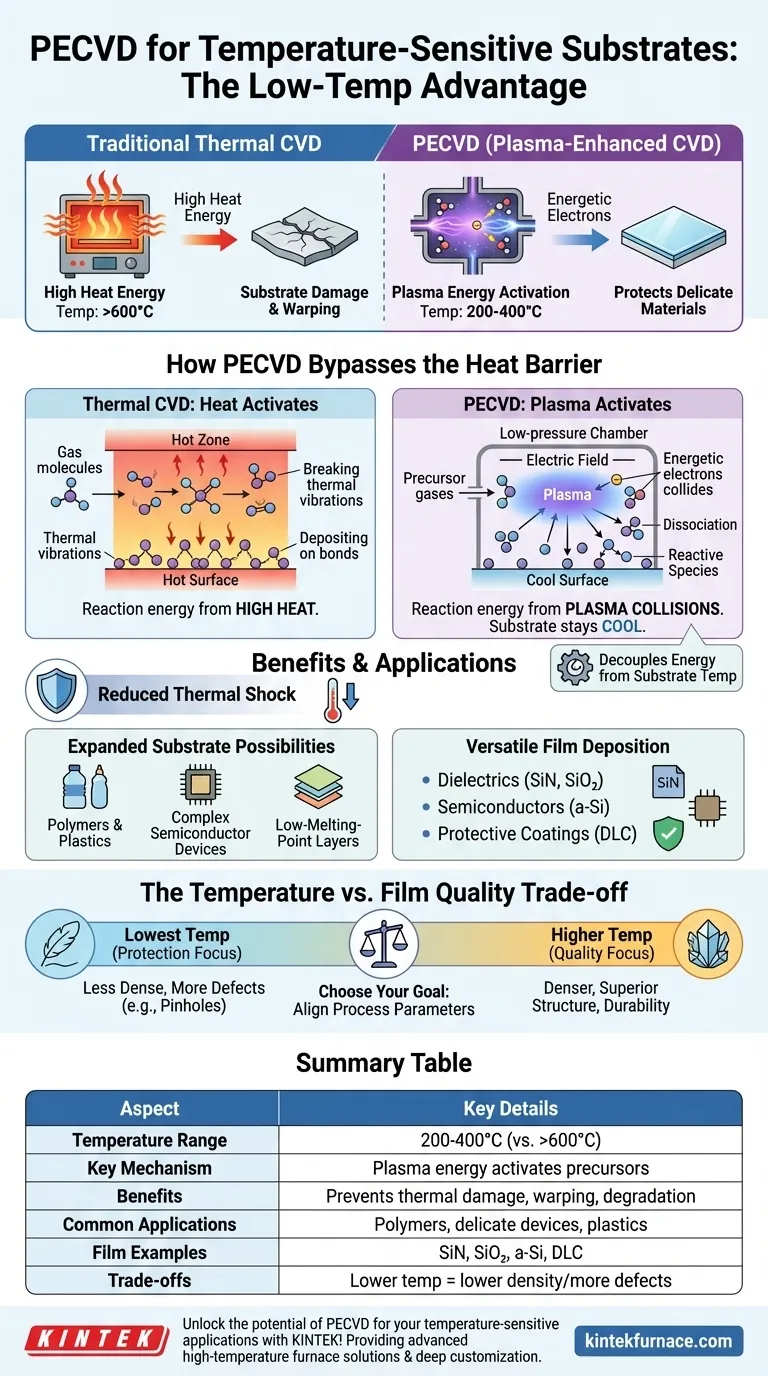

本質的に、プラズマ化学気相成長法(PECVD)が温度に敏感な基板に特に適しているのは、激しい熱をプラズマエネルギーに置き換えるためです。この根本的な違いにより、従来の化学気相成長法(CVD)がしばしば600°C以上を必要とするのに対し、はるかに低い温度(通常200〜400°C)で成膜に必要な化学反応を促進することができます。これにより、デリケートな材料の熱損傷、反り、または劣化を防ぎます。

PECVDの決定的な利点は、反応エネルギーと基板の温度を分離できることです。前駆体ガスを分解するために高温ではなく、励起されたプラズマを使用することで、従来の成膜プロセスでは破壊されてしまうような材料にも高品質なコーティングを可能にします。

PECVDがいかに高温の障壁を乗り越えるか

熱ではなくプラズマの役割

従来の熱CVDでは、高温が不可欠です。この熱は、前駆体ガスの化学結合を破壊し、反応させて基板表面に固体膜を形成するために必要な生のエネルギーを提供します。

PECVDは、このエネルギーを全く異なる方法で生成します。前駆体ガスを低圧チャンバーに導入し、電界を印加してガスをプラズマに着火させます。

プラズマエネルギーによる前駆体の活性化

このプラズマは、自由電子、イオン、中性ラジカルを含む非常にエネルギーの高い物質の状態です。高エネルギーの電子が前駆体ガス分子と衝突し、それらを分解します。

このプロセスは解離として知られており、成膜に必要な反応性化学種を生成します。エネルギーは熱振動ではなくプラズマ衝突から来るため、基板自体ははるかに低い温度に保つことができます。

熱衝撃の低減

PECVDは、ピーク温度だけでなく、熱衝撃を最小限に抑えることで基板を保護します。段階的な低温プロセスにより、ガラスや加工済みの半導体ウェハーのような敏感な材料がひび割れたり、剥離したりする原因となる急激な温度変化を回避します。

材料とアプリケーションへの実用的な影響

基板の可能性の拡大

PECVDの低温特性は、幅広い熱に敏感な基板に膜を堆積させる能力を解き放ちます。これには、ポリマー、プラスチック、およびすでにデリケートな低融点金属層を含む複雑な半導体デバイスのような材料が含まれます。

多様な膜の堆積

PECVDは、特定のニッチな材料に限定されません。現代の技術で使用される最も重要な膜の多くを堆積させるための主力技術です。

一般的な例は以下の通りです。

- 誘電体: 電気絶縁用の窒化ケイ素(SiN)および二酸化ケイ素(SiO₂)。

- 半導体: 太陽電池やトランジスタ用のアモルファスシリコン(a-Si)および微結晶シリコン。

- 保護コーティング: 優れた耐摩耗性を備えたダイヤモンドライクカーボン(DLC)。

トレードオフの理解:温度 vs. 膜品質

PECVDは低温プロセスですが、温度がもはや問題ではないと仮定するのは間違いです。成膜温度と膜の最終的な品質の間には重要なトレードオフが存在します。

高温の利点

PECVDの範囲内であっても、より高い温度(例:350〜400°C)で操作すると、一般的に優れた膜が得られます。追加された熱エネルギーは、表面の原子がより高密度で秩序だった構造に配置されるのを助けます。

これらの膜は通常、水素含有量が少なく、密度が高く、エッチング速度が遅いという特徴があり、これらはすべて高品質で耐久性のあるコーティングの指標となります。

低温のリスク

非常に敏感な基板を保護するために可能な限り低い温度で成膜する場合、膜の品質が損なわれる可能性があります。

これらの低温膜は密度が低く、ピンホールのような欠陥が生じやすい傾向があります。これは、堆積された原子が理想的な構造に移動して落ち着くのに十分なエネルギーがなく、微細な空隙が残るために起こります。

目的に合った選択をする

PECVDを効果的に適用するには、プロセスパラメータを主要な目的に合わせる必要があります。

- 非常に敏感な基板の保護が主要な焦点である場合: 可能な限り低い温度で操作し、結果として生じる膜の密度が低いか、より多くの欠陥があることを必要な妥協点として受け入れます。

- 最高の膜品質の達成が主要な焦点である場合: 基板がPECVDプロセス範囲内で安全に許容できる最高温度を使用して、より高密度で堅牢な膜を生成します。

- 堅牢な基板(例:シリコンや石英)への成膜が主要な焦点である場合: より高いPECVD温度を使用するか、非プラズマの熱CVDプロセスがより優れた特性を提供できるかどうかを検討することで、膜品質を最適化する柔軟性があります。

PECVDが熱をプラズマエネルギーに置き換えることを理解することで、プロセスを戦略的に制御し、基板の完全性と膜性能の理想的なバランスを達成できます。

要約表:

| 側面 | 主な詳細 |

|---|---|

| 温度範囲 | 200-400°C、従来のCVD(≥600°C)よりも大幅に低い |

| 主要メカニズム | 前駆体を活性化するために高温ではなくプラズマエネルギーを使用する |

| 利点 | 基板の熱損傷、反り、劣化を防ぐ |

| 一般的な用途 | ポリマー、プラスチック、デリケートな半導体デバイスへの成膜 |

| 膜の例 | 窒化ケイ素(SiN)、二酸化ケイ素(SiO₂)、アモルファスシリコン(a-Si) |

| トレードオフ | 低温では膜の密度が低下し、ピンホールなどの欠陥が増加する可能性がある |

KINTEKで、温度に敏感なアプリケーションにおけるPECVDの可能性を解き放ちましょう! 卓越したR&Dと自社製造を活かし、多様なラボ向けにカスタマイズされた先進的な高温炉ソリューション、CVD/PECVDシステムを提供しています。当社の強力なディープカスタマイズ能力により、デリケートな基板の保護から優れた膜品質の達成まで、お客様の独自の実験ニーズに正確にお応えします。当社のソリューションがお客様の研究および生産プロセスをどのように強化できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン