PECVDを使用する主な理由は、従来の化学気相成長法(CVD)よりも大幅に低い温度で高品質で耐久性のある薄膜を堆積できる能力にあります。この単一の利点により、高温プロセスでは損傷または破壊される可能性のあるポリマーや複雑な電子機器などの温度に敏感な材料へのコーティングが可能になります。

PECVDは単なる低温版のCVDではありません。根本的に異なるアプローチです。熱の代わりにプラズマを使用して反応エネルギーを供給することにより、膜特性に対するより優れた制御、より速い堆積速度の達成、そしてこれまで気相成長技術と両立しなかった材料へのコーティングを可能にします。

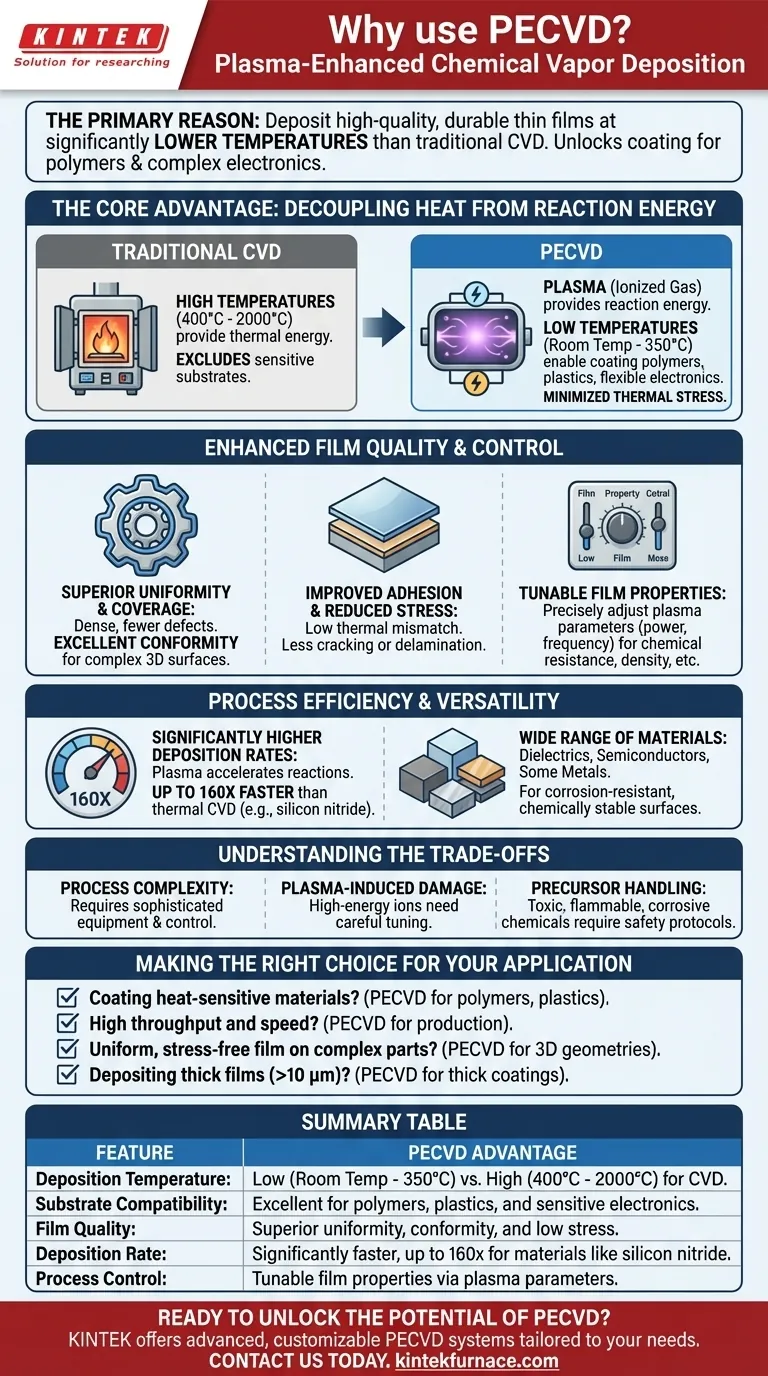

核心的な利点:熱と反応エネルギーの分離

従来のCVDの動作原理

従来のCVDは、前駆体ガスを分解し、基板上に膜を形成する化学反応を開始するために必要な熱エネルギーを供給するために、多くの場合400°Cから2000°Cの高温に依存します。

この極端な熱が主な制限要因であり、その温度に耐えられない基板を適用対象から除外します。

PECVDが方程式をどのように変えるか

プラズマ強化化学気相成長法(PECVD)は、電場を使用してプラズマ、すなわちイオン化ガスを生成することにより、システムにエネルギーを導入します。

このプラズマが、激しい熱ではなく、前駆体ガスを活性化し、化学反応を促進するためのエネルギーを提供します。これにより、室温から約350°Cまでの、はるかに低い温度で堆積プロセスを実行できます。

影響:低温堆積

高温への依存を取り除くことで、PECVDは広範な新しい材料群に高性能コーティングを適用することを可能にします。

これには、ポリマー、プラスチック、フレキシブルエレクトロニクス、および敏感なコンポーネントを含む完全に組み立てられたデバイスが含まれます。また、低温であることは、堆積された膜にかかる熱応力を劇的に低減します。

向上した膜品質と制御

優れた膜の均一性と被覆性

プラズマ駆動プロセスは、他の方法と比較して、ピンホールや欠陥が少ない、高密度で高品質な膜の生成を促進します。

PECVDは、優れたコンフォーマリティ(追従性)で知られています。これは、複雑な三次元表面を均一にコーティングし、空隙なく複雑な微細構造を埋めることができることを意味します。これは、物理気相成長法(PVD)のような直線的なプロセスに対してしばしば大きな利点となります。

密着性の向上と応力の低減

高温で膜をより冷たい基板上に堆積させると、材料が異なる速度で冷却されるため大きな熱応力が発生し、しばしば亀裂や密着不良につながります。

PECVDは低温で動作するため、膜と基板間の熱的不整合が最小限に抑えられます。その結果、優れた結合を示し、亀裂や剥離の可能性がはるかに低い低応力膜が得られます。

調整可能な膜特性

PECVDシステムでは、膜の特性は温度とガス流量の関数だけではありません。オペレーターは、パワーや周波数などのプラズマパラメータを正確に調整できます。

この追加の制御により、耐薬品性、密度、電気的性能、さらにはポリマー的な特性など、膜の最終特性を微調整することが可能になります。

プロセスの効率と汎用性

大幅に高い堆積速度

プラズマ環境は、堆積に関わる化学反応を劇的に加速させます。

窒化ケイ素などの特定の材料について、PECVDは従来の熱CVDよりも160倍以上速い堆積速度を達成できます。この高いスループットは、製造環境において重要な利点となります。

幅広い材料

PECVDは、幅広い材料を堆積できる非常に汎用性の高い技術です。

これには、誘電体(二酸化ケイ素、窒化ケイ素)、半導体(アモルファスシリコン)、さらには耐食性または化学的安定性の高い表面を作成するためによく使用される一部の金属など、重要な産業材料が含まれます。

トレードオフの理解

プロセスの複雑さ

強力ではありますが、PECVDは単純な熱CVDシステムよりも複雑です。プラズマ生成、ガス化学、および真空条件を管理するには、より洗練された機器とプロセス制御が必要です。

プラズマ誘起損傷の可能性

プラズマ内の高エネルギーイオンは、適切に制御されない場合、極めて敏感な基板の表面に損傷を与える可能性があります。このリスクを軽減するには、プロセスパラメータの慎重な調整が必要です。

前駆体の取り扱い

すべてのCVDプロセスと同様に、PECVDも有毒、可燃性、または腐食性のある化学前駆体に依存します。これらの材料を取り扱うためには、適切な工学的管理と安全プロトコルが不可欠です。

アプリケーションに最適な選択をする

堆積方法の選択は、プロセスの能力と主な目標を一致させる必要があります。

- 主な焦点が熱に敏感な材料のコーティングである場合: PECVDは、ポリマー、プラスチック、または既製のデバイスに高品質のコーティングを適用するための明確でしばしば唯一の選択肢です。

- 主な焦点が高速なスループットである場合: 窒化ケイ素などの材料に対するPECVDの非常に高い堆積速度は、生産規模の製造に最適です。

- 主な焦点が複雑な部品への均一で応力のない膜の作成である場合: PECVDの優れたコンフォーマリティと低応力特性は、複雑な3D形状のコーティングにおいて優れています。

- 主な焦点が厚膜(10 μm超)の堆積である場合: PECVDは、従来のCVDでは通常達成できない厚いコーティングを構築する独自の能力を持っています。

熱の代わりにプラズマを活用することにより、PECVDは、どのような材料を作成できるか、どのような表面を設計できるかという可能性を根本的に拡大します。

要約表:

| 特徴 | PECVDの利点 |

|---|---|

| 堆積温度 | 低温(室温~350°C)対CVDの高温(400°C~2000°C) |

| 基板適合性 | ポリマー、プラスチック、および敏感な電子機器に優れる |

| 膜品質 | 優れた均一性、コンフォーマリティ、低応力 |

| 堆積速度 | 窒化ケイ素などの材料で最大160倍高速 |

| プロセス制御 | プラズマパラメータによる膜特性の調整が可能 |

あなたの研究室でPECVDの可能性を解き放つ準備はできましたか?

KINTEKでは、卓越した研究開発力と社内製造能力を活用し、お客様固有のニーズに合わせて調整された先進的なPECVDシステムを提供しています。温度に敏感なポリマー、複雑な3D部品のいずれを扱っている場合でも、あるいは高スループットの生産が必要な場合でも、当社の深いカスタマイズ能力により、お客様の実験要件に完全に適合することが保証されます。

今すぐお問い合わせください。当社のPECVDソリューションが薄膜堆積プロセスをどのように強化し、研究を前進させるかについてご相談ください。お問い合わせフォームからご連絡ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン