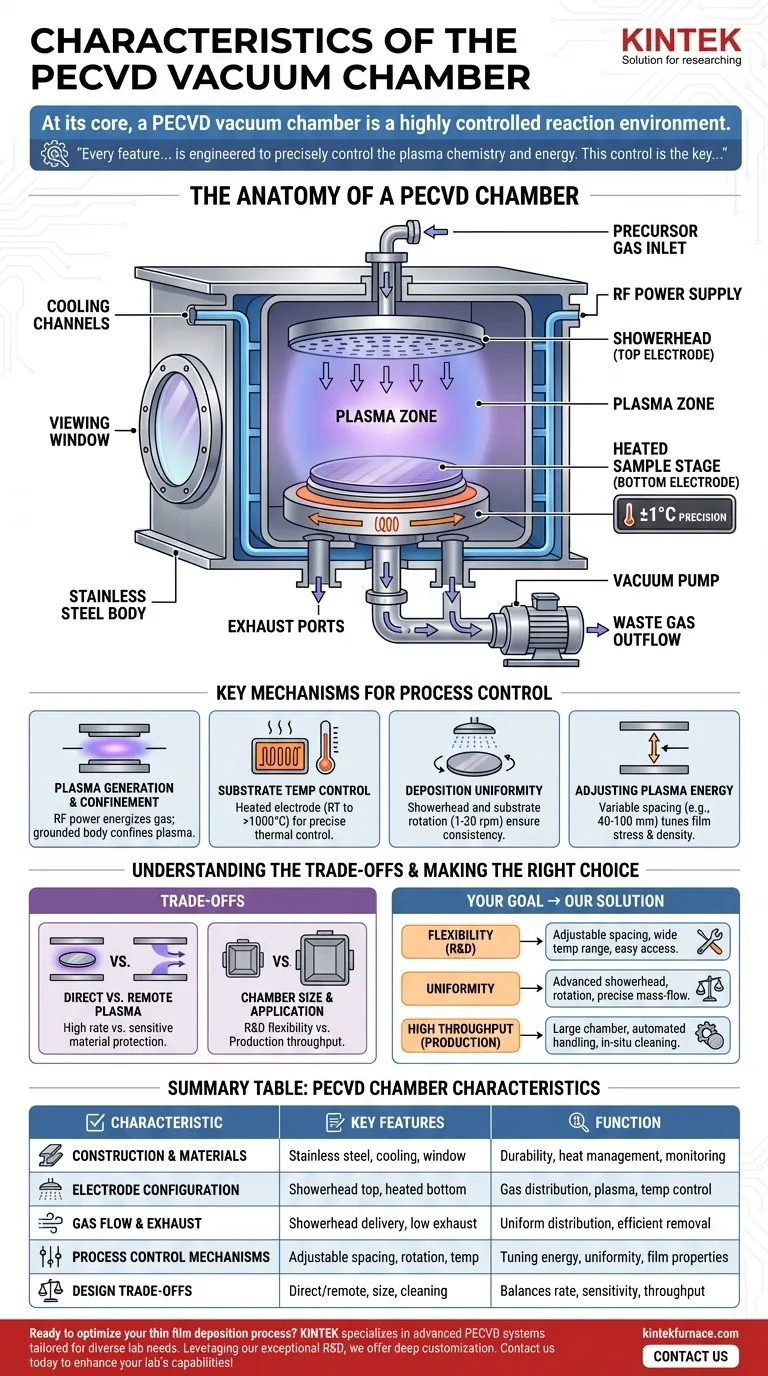

PECVD真空チャンバーは、本質的に高度に制御された反応環境です。その主要な特性には、ステンレス鋼の本体、プラズマ生成のための内部電極アセンブリ、基板用の加熱ステージ、および精密なガス供給システムが含まれます。これらのコンポーネントは連携して、比較的低温で高品質の薄膜を堆積させるために必要な低圧で励起された条件を作り出します。

PECVDチャンバーの設計は任意ではありません。材料の選択から電極の間隔に至るまで、すべての特徴はプラズマ化学とエネルギーを正確に制御するように設計されています。この制御こそが、従来の化学気相成長(CVD)法よりもはるかに低い温度で均一で高品質な膜を堆積させる鍵となります。

PECVDチャンバーの構造

チャンバーの物理的および機能的な設計は、PECVDプロセスを直接可能にします。各コンポーネントは、安定した均一な成膜環境を作り出すために特定の目的を果たします。

構造と材料

チャンバー自体がプロセスのための真空密閉された境界を形成します。通常、その耐久性、真空適合性、およびプロセスガスによる化学的腐食への耐性から、**ステンレス鋼**で構築されます。

多くのチャンバーには、壁内部に**統合された冷却チャネル**も備えられています。これは、プラズマと基板ヒーターの両方によって生成されるかなりの熱を管理し、チャンバー壁が安定した温度に保たれるようにするために不可欠です。

プロセス監視のために、**のぞき窓**が標準装備されています。このポートにより、オペレーターや光学センサーがプラズマの輝きを観察でき、これは貴重な診断ツールとなり得ます。

電極構成

PECVDシステムでは、チャンバー内に2つの平行な電極を持つ**容量結合**設計が最も一般的に使用されます。

上部の電極は通常、**シャワーヘッド**です。このコンポーネントは二重の機能を持ちます。それは前駆体ガスを基板表面全体に均等に分散させ、プラズマを点火するためのRF電源が供給される電極の1つとしても機能します。

下部の電極は**サンプルステージ**またはプラテンであり、基板を保持します。このステージは、基板表面での化学反応に必要な熱エネルギーを供給するために、ほぼ常時加熱されています。

ガス流量と排気

均一なガス供給なしに、均一な膜成膜は不可能です。**シャワーヘッドの設計**は、このために最も重要な特徴であり、反応性ガスがウェーハ全体に一貫して供給されることを保証します。

プロセスの安定性を維持し、反応副生成物を除去するために、排気ポートは戦略的に配置されており、多くの場合、**基板のレベルより下に**あります。これにより、下向きの流れ経路が作成され、プラズマや入ってくる反応物質を乱すことなく、廃ガスを効率的に掃き出します。

プロセス制御のための主要なメカニズム

チャンバーの特性こそが、オペレーターに最終的な膜特性を制御するための操作レバーを与えます。その幾何学的形状と特徴は、プロセス結果に直接結びついています。

プラズマの生成と閉じ込め

チャンバーの主な役割は、低圧のガスを封じ込めることです。RF電源が電極に電力を供給し、ガス分子から電子を引き剥がして**プラズマ**を生成します。チャンバーの密閉された接地された金属本体は、成膜が行われる電極間にこのプラズマを閉じ込めるのに役立ちます。

基板温度制御

加熱された下部電極は正確な温度制御を提供し、精度は多くの場合**±1°C**以内です。この温度は重要なパラメータであり、応力、密度、屈折率、化学組成などの膜特性に影響を与えます。温度は、特定の用途に応じて室温から1000°C以上まで変化します。

成膜の均一性

2つの重要な特徴が連携して、堆積した膜が基板全体で一貫した厚さになるように保証します。**シャワーヘッド**は均一なガス流量を提供し、一方、**基板の回転**(通常1〜20 rpm)は、プラズマ密度または温度プロファイルの残存する非対称性を平均化します。

プラズマエネルギーの調整

シャワーヘッドとサンプルステージの間の物理的な間隔は、多くの場合**調整可能**です(例:40〜100 mm)。このギャップを変更すると電界強度が変化し、それがプラズマ密度と基板に衝突するイオンのエネルギーを変化させます。これは膜の応力と密度を調整するための強力なツールです。

トレードオフの理解

PECVDチャンバーの特定の設計には、意図された用途に基づいて相反する要件のバランスをとることが伴います。

直接プラズマと遠隔プラズマ

ここで説明するほとんどのチャンバーは**直接PECVD**用であり、基板がプラズマに直接浸されます。これにより高い成膜速度が得られますが、基板がイオン衝撃にさらされることにもなります。感度の高い材料のために、プラズマは別のセクションで生成され、反応性の化学種のみが基板に流れるように**遠隔プラズマ**用に設計されたチャンバーもあります。

チャンバーサイズと用途

**研究開発**では、より小型のチャンバー(例:直径200〜300 mm)が一般的です。これらは、迅速なプロセスサイクル、容易なクリーニング、および材料の柔軟性を可能にします。より大型のチャンバーは**生産**で使用され、より大きな基板やバッチに対応し、柔軟性よりもスループットと自動化が優先されます。

材料の互換性とクリーニング

ステンレス鋼は堅牢ですが、膜成膜は必然的に基板だけでなくチャンバー壁にも発生します。チャンバーは、大きな正面ドアを介した手動、または三フッ化窒素(NF3)などの腐食性ガスを使用した自動化されたin-situプラズマクリーニングサイクルによって、**容易な洗浄**ができるように設計する必要があります。

目標に合った正しい選択をする

理想的なPECVDチャンバー構成は、あなたの主な目的に直接依存します。

- 主な焦点が研究開発である場合: 調整可能な電極間隔、広い温度範囲、および変更のための簡単なアクセスなど、最大の柔軟性を持つチャンバーを優先してください。

- 主な焦点がプロセスの均一性である場合: 先進的なシャワーヘッド設計、基板回転機能、およびガス供給のための正確なマスフロー制御を備えたシステムを探してください。

- 主な焦点が生産のための高いスループットである場合: 自動化されたウェーハハンドリングのために設計され、アップタイムを最大化するための堅牢なin-situプラズマクリーニング機能を備えた大型チャンバーを選択してください。

結局のところ、これらの特性を理解することで、チャンバー自体が望ましい膜特性を達成するための予測可能なツールとなるシステムを選択または設計することが可能になります。

要約表:

| 特性 | 主要な特徴 | 機能 |

|---|---|---|

| 構造と材料 | ステンレス鋼本体、統合冷却チャネル、のぞき窓 | 耐久性、真空シール、熱管理、プロセス監視を保証 |

| 電極構成 | シャワーヘッド上部電極、加熱式下部電極 | ガスを均等に分散し、プラズマを生成し、基板温度を制御 |

| ガス流量と排気 | シャワーヘッドガス供給、基板下の排気ポート | 均一なガス分配と副生成物の効率的な除去を提供 |

| プロセス制御メカニズム | 調整可能な電極間隔、基板回転、正確な温度制御 | プラズマエネルギーの調整、成膜の均一性、膜特性の調整を可能にする |

| 設計上のトレードオフ | 直接プラズマ対遠隔プラズマ、チャンバーサイズ、材料の互換性 | 成膜速度、基板感度、スループット、清掃の容易さのバランスをとる |

薄膜成膜プロセスを最適化する準備はできましたか? KINTEKは、さまざまな実験室のニーズに合わせて調整されたPECVDシステムを含む、高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用することで、研究、均一性、または高スループットの生産のための独自の実験要件を正確に満たすための深いカスタマイズを提供します。今すぐお問い合わせいただき、当社の専門知識がお客様の実験室の能力をどのように高め、優れた結果を達成できるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン