要するに、化学気相成長法(CVD)は物理気相成長法(PVD)よりも根本的により複雑なプロセスです。 この違いは、PVDが原子によるスプレー塗装に似た材料の物理的な移動プロセスであるのに対し、CVDは制御された反応を通じて表面上に新しい材料を生成する化学プロセスであることに起因します。化学前駆体、ガス流量、反応副生成物といった追加の変数が、CVDを本質的により複雑なものにしています。

中核的な違いは、どちらかのプロセスが普遍的に「優れている」ということではなく、タスクに適した複雑性のレベルを合わせることです。PVDの相対的な単純さは、より単純な形状に対して優れた純度と制御を提供しますが、CVDの複雑さは、複雑な三次元表面上での均一なコーティングを実現するために必要なトレードオフです。

根本的な違い:物理 vs. 化学

複雑性の違いの根源は、コーティング材料が基板に到達し、形成される方法にあります。

PVD:物理的転送プロセス

物理気相成長法は、ライン・オブ・サイト(一方向性)の機械的プロセスです。固体源材料が真空度の高いチャンバー内で蒸発させられ(スパッタリングや蒸着などの方法で)、これらの蒸発した原子が直進して基板上に凝縮し、薄膜が層状に堆積します。

このプロセスは、蒸発速度、基板温度、成膜時間という比較的少数の物理的パラメータによって支配されます。これは源材料の直接的な転送です。

CVD:化学反応プロセス

化学気相成長法は、より間接的なプロセスです。揮発性の化学ガス(前駆体と呼ばれる)を1つ以上反応チャンバーに導入します。

これらのガスは、加熱された基板上またはその近傍で分解・反応し、新しい固体材料を形成して膜として堆積します。これには、望ましい化学反応を促進し、望ましくない副生成物を避けるために、ガス濃度、流量、チャンバー圧力、および温度勾配の精密な制御が必要です。

プロセスの複雑性の内訳

メカニズムの違いは、機器、制御、および安全性の実際的な複雑さに大きな違いをもたらします。

制御パラメータ

PVDプロセスの制御は比較的簡単です。源への電力と成膜時間を管理することで、膜の厚さと組成を確実に制御できます。

CVDは、互いに依存し合う複数の変数のデリケートなバランスを必要とします。ガス混合物、圧力、または温度を変更すると、膜の化学組成、成長速度、構造特性が劇的に変化する可能性があり、プロセス最適化ははるかに手間のかかる作業になります。

機器と環境

PVDシステムは主に、蒸発した原子がクリーンな経路を確保するために設計された高真空チャンバーです。主な課題は真空度を達成し維持することです。

CVD反応器は、より複雑な化学処理システムです。これらは、潜在的に危険性、腐食性、または自然発火性の前駆体ガスを扱い、非常に高い温度で動作し、反応副生成物の排気を管理する必要があり、安全上および工学的なオーバーヘッドが大幅に増加します。

温度の要素

従来の熱CVDは、化学結合を分解し反応を開始するために必要なエネルギーを提供するために、数百度から千度を超える非常に高い温度を必要とすることがよくあります。

この高い熱要件は、使用できる基板の種類を制限します。プラズマ強化CVD(PECVD)のようなバリアントは、プラズマを使用して前駆体ガスを励起することでこの温度を下げますが、これには別の複雑さの層が加わります。すなわち、プラズマ自体の管理です。

トレードオフを理解する

各プロセスの複雑さは、その主な長所と短所と直接的に相関しています。これは欠陥ではなく、選択しなければならない固有のトレードオフです。

PVD:単純性、純度、および密着性

PVDはクリーンな真空下での物理的転送であるため、高い密度と強力な密着性を持つ極めて**純粋な膜**の生成に優れています。

しかし、そのライン・オブ・サイトの性質が主な制限となります。チャネルの内部、アンダーカット、または複雑な3D形状を均一にコーティングするのに苦労します。これは、劣悪な**ステップカバレッジ**または**コンフォーマリティ**として知られる現象です。

CVD:複雑性を犠牲にしたコンフォーマリティ

CVDの気相での性質が最大の利点です。前駆体ガスは複雑な部品のすべての露出した表面に流れ込み、反応するため、複雑な形状でも均一な、非常に**コンフォーマルなコーティング**が得られます。

トレードオフは、不純物の可能性です。不完全な反応や前駆体ガスからの副生成物の取り込みが、最終的な膜の純度を損なうことがあります。

アプリケーションに適した選択をする

適切な方法を選択するには、主な目標をプロセスの固有の能力と一致させる必要があります。

- 比較的平坦な表面上での高純度膜が主な焦点である場合: PVDは、その単純な物理的メカニズムにより、より直接的で制御しやすい経路です。

- 複雑な3D形状の均一なコーティングが主な焦点である場合: CVDは、その化学的、ガスベースの性質がタスクに必要とされる優れたコンフォーマリティを提供するため、必要な選択肢となります。

- 温度に敏感な基板のコーティングが主な焦点である場合: 特殊な低温PVDプロセス、またはPECVDのようなより複雑なバリアントが主な選択肢となります。

最終的に、各プロセスの複雑性の源を理解することで、特定のエンジニアリング課題に最適なツールを選択できるようになります。

要約表:

| 側面 | PVD | CVD |

|---|---|---|

| プロセスタイプ | 物理的転送(例:スパッタリング) | ガスによる化学反応 |

| 主な制御パラメータ | 蒸発速度、基板温度、成膜時間 | ガス濃度、流量、チャンバー圧力、温度勾配 |

| 機器の複雑性 | クリーンな経路のための高真空チャンバー | 危険なガスや副生成物を処理する複雑な反応器 |

| 温度要件 | より低い、様々な基板に適している | 高い(熱CVD)、またはプラズマで低い(PECVD) |

| コーティングのコンフォーマリティ | 複雑な3D形状では不十分 | 複雑な形状でも優れ、均一 |

| 膜の純度 | 密着性が強く、高い | 反応による不純物の可能性あり |

研究室のコーティングニーズのためにPVDとCVDのどちらを選ぶか迷っていますか? KINTEKは、多様な研究室向けに調整されたCVD/PECVDシステムを含む、高度な高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、複雑な部品への均一なコーティングが必要な場合でも、高純度膜が必要な場合でも、お客様固有の実験要件を満たすための深いカスタマイズを提供します。プロセスを最適化し、優れた結果を達成するために、今すぐお問い合わせください!

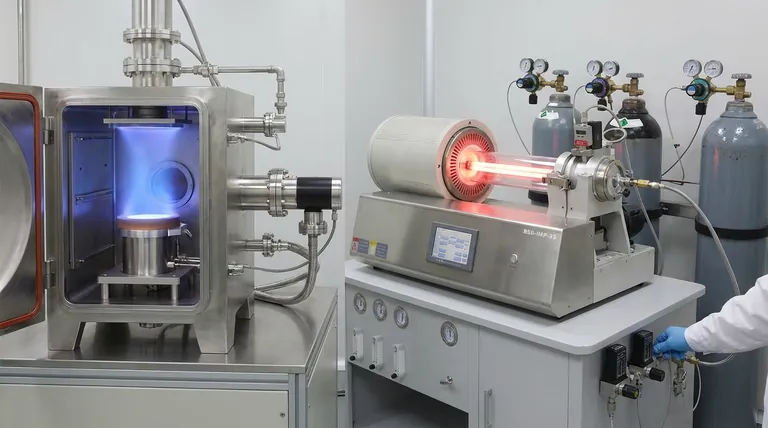

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉