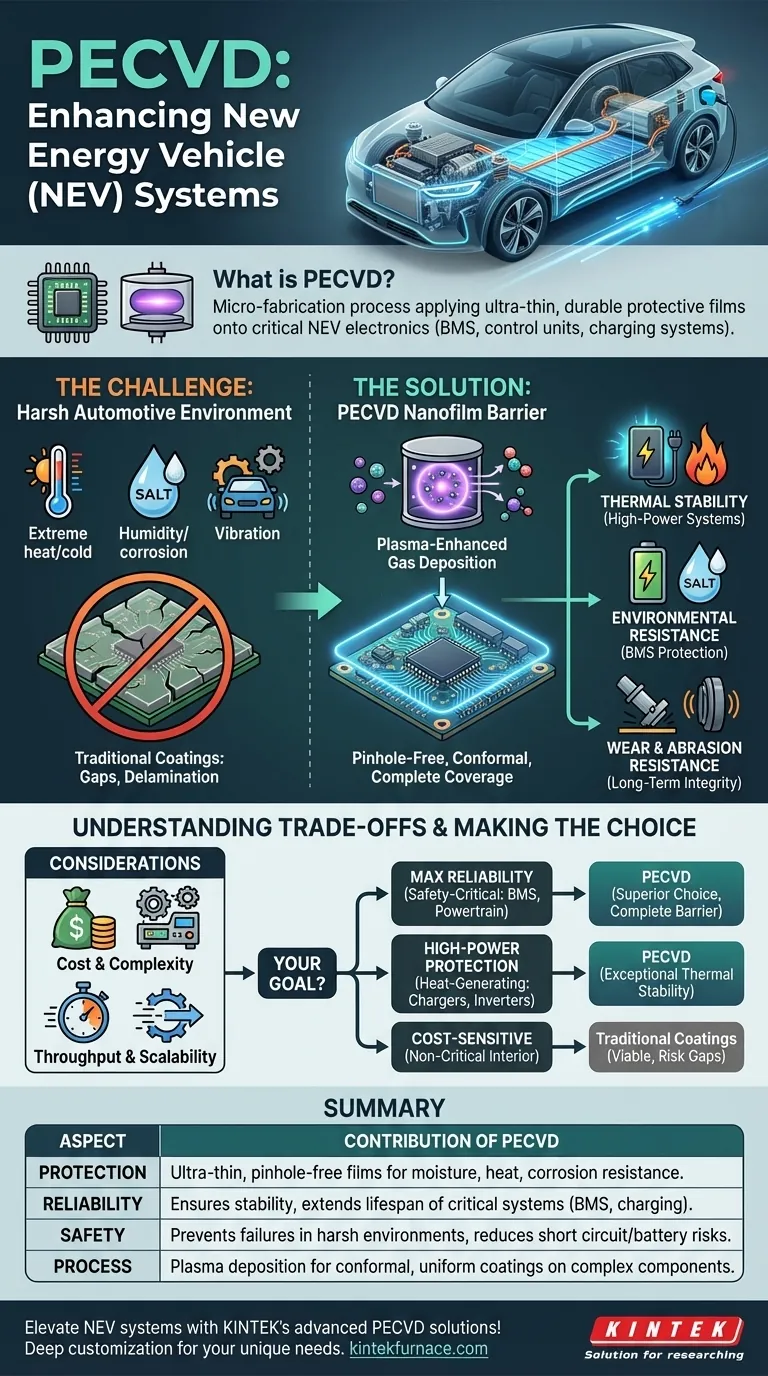

プラズマ強化化学気相成長法(PECVD)は、その核となるマイクロ製造プロセスです。新エネルギー車の重要な電子部品に超薄膜で耐久性の高い保護膜を適用するために使用されます。このナノフィルムは、バッテリー管理システム(BMS)、中央制御ユニット、高出力充電電子機器などのシステムに対するシールドとして機能します。熱、湿気、摩耗に対する堅牢な保護を提供することにより、PECVDは車両全体の運用安定性、安全性、寿命を直接向上させます。

新エネルギー車の電子機器にとって中心的な課題は、極端な温度、湿度、振動といった過酷な動作環境を乗り切ることです。PECVDは、微細なレベルで完全なピンホールフリーの保護バリアを作成することにより、独自の効果的なソリューションを提供し、従来のコーティングがしばしば失敗する車両の最も敏感なシステムの信頼性を確保します。

課題:車両の電子神経系を保護する

新エネルギー車(NEV)の電子機器は、消費者向け電子機器とは根本的に異なります。これらは安全上重要なコンポーネントであり、非常に要求の厳しい条件下で何年にもわたって完璧に機能する必要があります。

過酷な自動車環境

車両の電子回路基板は、氷点下の寒さからバッテリーや高出力充電システムによって生成される強烈な熱まで、急激な温度変化に常にさらされています。また、湿気、融雪塩、および継続的な振動にも耐える必要があります。

従来のコーティングの限界

スプレー式コンフォーマルコーティングやエポキシポッティングなどの従来の保護方法は効果的である可能性がありますが、本質的な弱点があります。厚く、重量が増加し、複雑な回路基板の表面に対する不完全なカバレッジに苦しむ可能性があり、時間の経過とともに剥離して故障の原因となる可能性があります。

マイクロスケール保護の必要性

電子部品が小型化、高密度化、複雑化するにつれて、精密で薄く、完全に均一な保護層の必要性が最優先事項となります。たとえば、BMSの保護バリアに微視的な欠陥があると、壊滅的なバッテリー故障につながる可能性があります。

PECVDがいかに優れた保護を提供するか

PECVDは単なるコーティングではなく、分子レベルで保護膜を構築する成膜プロセスです。これにより、比類のない制御と性能が可能になります。

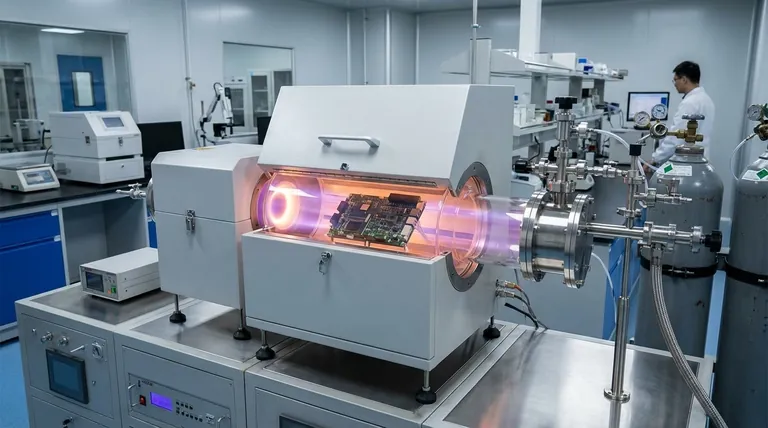

ナノフィルムバリアの作成

真空チャンバー内で、特定のガスが導入され、プラズマに活性化されます。この反応性ガスは分解され、非常に薄く、高密度で均一なポリマー膜として電子部品上に堆積します。このコンフォーマルコーティングは、最も複雑な回路の表面さえも完全に複製し、隙間や弱点を残しません。

高出力システムの熱安定性

ブースト充電システムやパワーインバーターのコンポーネントはかなりの熱を発生します。PECVD膜は優れた熱安定性を提供し、保護バリアの破壊を防ぎ、電子機器が高熱負荷の下で確実に動作することを保証します。

環境耐性と耐食性

PECVDによって作成されたナノフィルムは、湿気や塩などの腐食性物質に対する強力なバリアです。これは、わずかな水分侵入による短絡がバッテリーの健全性と車両の安全性を損なう可能性があるバッテリー管理システム(BMS)にとって特に重要です。

耐摩耗性

堆積された膜は非常に耐久性があり、耐摩耗性があり、走行中の車両に固有の絶え間ない微細な振動によって引き起こされる損傷から敏感なコンポーネントと半田接合部を保護します。これにより、電子アセンブリの長期的な機械的完全性が向上します。

トレードオフの理解

PECVDは非常に効果的ですが、特定の考慮事項を伴う特殊なプロセスです。客観性には、他の技術の中でのその位置を認識することが必要です。

プロセスの複雑さとコスト

PECVDは、設備と専門知識に多大な設備投資を必要とする真空成膜技術です。単純な大気圧スプレーまたはディップコーティングプロセスと比較して、より複雑で、一般的に初期費用が高くなります。

スループットとスケーラビリティ

真空チャンバーでのバッチ処理は、連続的なインラインコーティング方法よりもスループットが低い場合があります。非常に大量生産で低コストの電子機器の場合、これは制限要因となる可能性があります。

材料の選択

前駆体ガスとプロセスパラメーターの選択は非常に重要です。これらは、得られる膜が基礎となる電子部品に悪影響を与えたり損傷を与えたりすることなく、望ましい保護特性を持つことを確実にするために慎重に選択されなければなりません。

目標に合った適切な選択をする

適切な保護戦略の選択は、信頼性、コスト、および性能に関する特定のアプリケーションの要件に完全に依存します。

- 安全上重要なシステム(BMSやパワートレインコントローラーなど)の最大限の信頼性を最優先する場合:PECVDは、完全でピンホールフリーのコンフォーマルバリアとして優れた選択肢です。

- 高出力で発熱する電子機器(充電器やインバーターなど)の保護を最優先する場合:PECVD膜の優れた熱安定性と耐湿性は、長期的な性能を確保するために不可欠です。

- 重要でない車載電子機器のコスト重視の保護を最優先する場合:従来のスプレーコーティングは実行可能な代替手段となる可能性がありますが、カバー範囲に潜在的なギャップが生じるリスクを受け入れる必要があります。

PECVDを微視的なレベルで信頼性を設計するためのツールとして理解することで、新エネルギー車のシステムの安全性と寿命を根本的に向上させるための情報に基づいた決定を下すことができます。

サマリーテーブル:

| 側面 | PECVDの貢献 |

|---|---|

| 保護 | 湿気、熱、腐食耐性のための超薄型、ピンホールフリーの膜を作成します。 |

| 信頼性 | BMSや充電電子機器などの重要システムの運用安定性を確保し、寿命を延ばします。 |

| 安全性 | 過酷な環境での故障を防ぎ、短絡やバッテリーの問題のリスクを低減します。 |

| プロセス | 複雑なコンポーネントにコンフォーマルで均一なコーティングを施すためにプラズマ蒸着を使用します。 |

KINTEKの高度なPECVDソリューションで、新エネルギー車システムを強化しましょう!卓越した研究開発と社内製造を活用し、当社は多様な研究室向けに調整された高温炉およびCVD/PECVDシステムを提供しています。当社の深いカスタマイズ機能は、お客様独自の実験ニーズに合わせた正確な保護を保証し、信頼性と安全性を向上させます。今すぐお問い合わせください。当社の専門知識がお客様のプロジェクトにどのように役立つかをご相談しましょう!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉