本質的に、化学気相成長(CVD)リアクターは、ガスを固体で超薄膜に変換し、表面に成膜するように設計された高度に制御された環境です。これは、揮発性の前駆体ガスを基板を含むチャンバーに導入することによって機能します。通常、熱によって活性化される制御された化学反応を通じて、これらのガスは分解し、固体材料を堆積させ、望ましい膜層を層ごとに構築します。

CVDの基本的な原理は、材料を削り取るのではなく、原子レベルから構築することです。ガスの化学組成、温度、圧力を正確に管理することで、リアクターは高度なアプリケーション向けに、高純度で均一な、特性をカスタマイズした膜を構築できます。

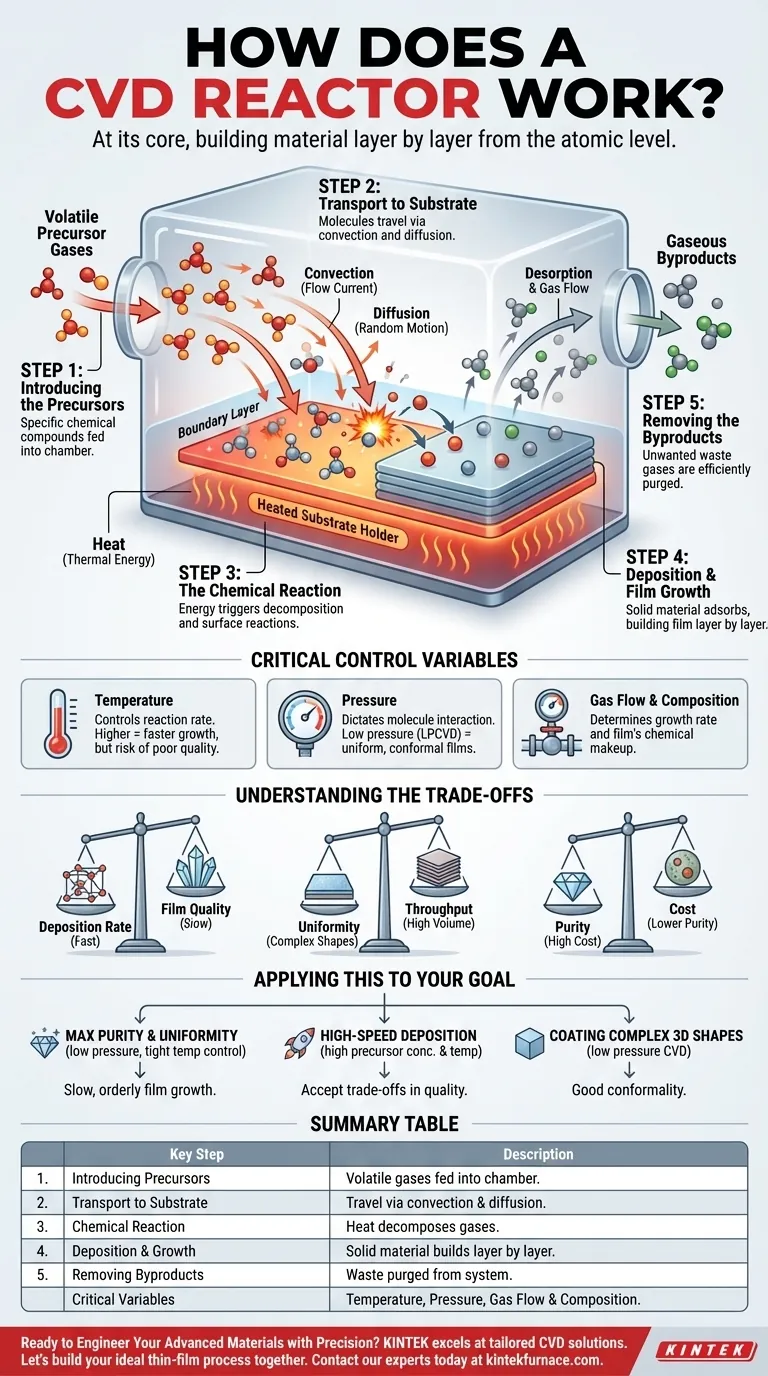

CVDプロセス:段階的な内訳

CVDリアクターがどのように機能するかを真に理解するには、それを5つの重要な物理的および化学的イベントの連続として捉えるのが最善です。高品質の最終製品を達成するためには、各ステップを慎重に管理する必要があります。

ステップ1:前駆体の導入

プロセスは、1つまたは複数の揮発性の前駆体ガスを反応チャンバーに供給することから始まります。これらの前駆体は、最終的な膜に必要な原子を含み、比較的低い温度で気化するという理由で特別に選ばれた化学化合物です。

ステップ2:基板への輸送

リアクター内に入ると、前駆体分子は基板、つまりコーティングされる材料に向かって移動します。この輸送は、対流(ガスが電流として流れる)と拡散(濃度勾配に沿った分子のランダムな動き)という2つの主要なメカニズムを通じて発生します。

ガスが加熱された基板に近づくと、表面のすぐ上に薄く、動きの遅い「境界層」が形成されます。前駆体はこの層を拡散して基板に到達する必要があります。

ステップ3:化学反応

これがCVDプロセスの核心です。システムに供給されるエネルギー、最も一般的には熱(熱CVD)により、前駆体分子が反応して分解します。

これらの反応は、加熱された基板表面で直接発生するか(不均一反応)、そのすぐ上の気相で発生する可能性があります(均一反応)。目標は、より緻密で均一な膜につながる表面反応を促進することです。

ステップ4:成膜と膜成長

化学反応からの固体生成物は、基板表面に吸着、つまり「付着」します。これらの原子は安定した固体構造に配列し、薄膜を形成します。

より多くの前駆体分子が到達し、反応し、堆積するにつれてプロセスは継続し、膜は厚さを増し、しばしば原子層ごとに成長します。

ステップ5:副生成物の除去

化学反応は、固体膜に加えて、常に不要なガス状副生成物を生成します。

これらの揮発性の副生成物は、表面から効率的に脱着され、ガス流によってチャンバーから除去されなければなりません。除去されない場合、不純物として膜に組み込まれる可能性があります。

重要な制御変数

堆積された膜の品質、組成、厚さは偶然ではありません。それらは、リアクターの環境を綿密に制御した直接の結果です。

温度

温度は反応を制御するための主要なつまみです。温度が高いほど反応速度が速くなり、膜の成長が促進されます。ただし、温度が高すぎると、望ましくない気相反応が発生し、膜の品質が低下する可能性があります。

圧力

リアクターの内部圧力は、分子がどのように相互作用するかを決定します。低圧CVD(LPCVD)は、分子が衝突するまでの距離を長くし、多くの場合、複雑な形状を均一にコーティングできる非常に均一な膜をもたらします。大気圧システムはより単純ですが、均一性が劣る場合があります。

ガス流量と組成

前駆体ガスが導入される速度とそれらの比率は、膜の成長速度とその最終的な化学組成を直接決定します。システム制御により、これらのガス流量を正確に管理して、特定の組成の膜を作成できます。

トレードオフの理解

CVDは強力な技術ですが、競合する要因のバランスを取る必要があります。これらのトレードオフを理解することが、成功した実装の鍵となります。

成膜速度 vs. 膜品質

一般に、成膜速度が速いほど(高温または高濃度の前駆体で達成される)、膜構造の秩序が低下し、欠陥数が増加する可能性があります。より遅く、より意図的な成長は、より高品質で結晶性の膜を生成します。

均一性 vs. スループット

特に広いまたは複雑な3D表面で優れた膜均一性を達成するには、多くの場合、低圧と最適化されたガス流動が必要です。これらの条件はプロセス全体を遅らせ、製造スループットを低下させる可能性があります。

純度 vs. コスト

最高純度の膜には、非常に純粋な前駆体ガスと、汚染を防ぐための洗練されたリアクター設計が必要です。これらの要素は、プロセスの運用コストを大幅に増加させます。

これをあなたの目標に適用する

あなたの特定の目標によって、CVDプロセスのパラメータへのアプローチ方法が決まります。

- 最大純度と均一性に焦点を当てる場合:表面反応からのゆっくりとした秩序だった膜成長を促進するために、厳密に制御された温度での低圧プロセスを優先します。

- 高速成膜に焦点を当てる場合:前駆体濃度と温度を上げますが、膜密度と構造品質における潜在的なトレードオフを分析し、受け入れる準備をしてください。

- 複雑な3D形状のコーティングに焦点を当てる場合:前駆体ガスがすべての表面に均一に拡散できるように、良好なコンフォーマリティを促進する低圧CVD法を選択します。

最終的に、CVDリアクターは、材料をゼロから設計するための優れたツールであり、エレクトロニクス、光学、その他の分野における現代の製造の礎となっています。

要約表:

| CVDプロセスの主要ステップ | 説明 |

|---|---|

| 1. 前駆体の導入 | 膜の原子を含む揮発性ガスがチャンバーに供給されます。 |

| 2. 基板への輸送 | 前駆体は対流と拡散を介して加熱された表面に移動します。 |

| 3. 化学反応 | 熱がガスを分解し、成膜反応を誘発します。 |

| 4. 成膜と成長 | 固体材料が吸着し、膜を層ごとに構築します。 |

| 5. 副生成物の除去 | ガス状の廃棄物が効率的に脱着され、システムからパージされます。 |

| 重要な制御変数 | 温度、圧力、ガス流量と組成 |

精密な先端材料を設計する準備はできていますか?

膜の最大純度、高速成膜、または複雑な3D構造の均一なコーティングが目標であるかどうかにかかわらず、適切なCVDリアクターが成功の鍵となります。

KINTEKは、お客様独自のR&Dおよび生産課題に正確に合致する、オーダーメイドのCVDソリューションを提供することに優れています。卓越した社内R&Dおよび製造能力を活用し、以下を提供します。

- 優れた性能と信頼性のために設計された高度なCVDおよびPECVDシステム。

- 特定のプロセスパラメータ、基板材料、スループット要件を満たすための深いカスタマイズ。

- 最適なシステム統合とプロセス開発を確実にするための専門家によるサポート。

理想的な薄膜プロセスを一緒に構築しましょう。今すぐ当社の専門家にお問い合わせいただき、KINTEK CVDリアクターがどのようにイノベーションを加速できるかをご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン