本質的に、PECVDとCVDはどちらも化学気相成長(CVD)プロセスですが、膜成長に必要な化学反応を活性化させる方法が根本的に異なります。従来のCVDは、前駆体ガスを分解するために高い熱エネルギー(熱)に依存しています。対照的に、PECVD(プラズマ強化化学気相成長)は、電気的に励起されたプラズマを使用して、実質的により低い温度で同じ結果を達成します。

CVDとPECVDの選択は、単一の要因、すなわちエネルギー源によって決定される重要なエンジニアリング上の決定です。熱(CVD)を使用するかプラズマ(PECVD)を使用するかが、使用できる材料から膜の最終特性、プロセスの全体的なコストに至るまですべてを決定します。

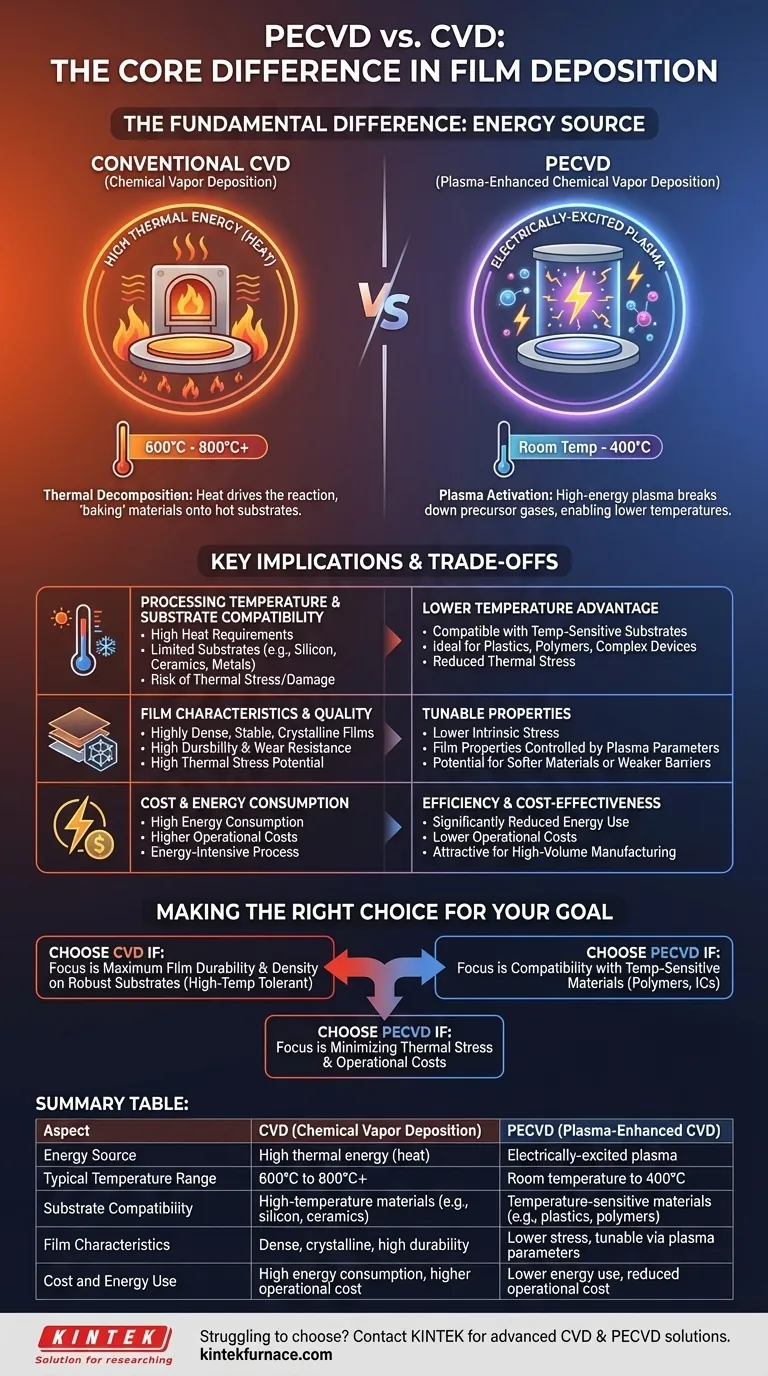

根本的な違い:熱 対 プラズマ

前駆体ガスにエネルギーを供給するために使用される方法は、これら2つの技術を区別する決定的な違いです。この選択は、堆積プロセス全体に連鎖的な影響を及ぼします。

従来のCVDの仕組み:熱分解

従来のCVDは単純な原理で動作します。すなわち、熱が反応を促進するということです。前駆体ガスがチャンバーに導入され、そこで基板が通常600°Cから800°C、時にはそれ以上の非常に高い温度に加熱されます。

この強烈な熱エネルギーにより、ガス分子が熱い基板表面で分解・反応し、徐々に薄膜を形成します。これは、コンポーネント上に新しい材料層を精密に「焼き付ける」ものと考えることができます。

PECVDの仕組み:プラズマ活性化

PECVDは、高エネルギー電子、イオン、フリーラジカルを含むイオン化ガスであるプラズマを使用することで、極度の熱を必要としないようにします。前駆体ガスに電場を印加することで、このプラズマが生成されます。

これらの高エネルギー粒子が前駆体ガス分子と衝突し、それらを分解して堆積に必要な反応種を生成します。エネルギーは基板の加熱ではなくプラズマ自体からもたらされるため、プロセスははるかに低い温度、多くの場合室温から約350~400°Cで実行できます。

エネルギー源の主要な意味合い

エネルギー源の違いは、単なる学術的なものではありません。それは、プロセスの能力、材料適合性、コストにおいて劇的かつ実用的な違いを生み出します。

プロセス温度と基板の適合性

これが最も重要な結果です。CVDの高い熱要件は、シリコンウェハ、セラミック、特定の金属など、極度の温度に耐えられる基板への使用を制限します。

PECVDの低温特性により、温度に敏感な基板のよりはるかに広い範囲との互換性が得られます。これには、CVDの熱によって損傷または破壊される可能性のあるプラスチック、ポリマー、および既存の層を持つ複雑な電子デバイスが含まれます。

膜の品質と熱応力

CVDの高温は、膜と基板の両方に著しい熱応力を引き起こし、ひび割れや反りの原因となる可能性があります。ただし、高温は高密度で安定した結晶性膜を生成することもできます。

PECVDは、デリケートな構造にとって極めて重要な、はるかに低い内部応力を持つ膜を堆積します。膜の特性は、温度だけでなくプラズマパラメータによって制御され、膜特性を調整するための異なる変数のセットを提供します。

コストとエネルギー消費

プロセスチャンバーを600°C以上に加熱するにはかなりのエネルギーが必要であり、従来のCVDは比較的にコストが高く、エネルギー集約的なプロセスとなります。

低温で動作することにより、PECVDはエネルギー消費を大幅に削減し、ひいては運用コストを削減します。この効率性により、大量生産にとって魅力的な選択肢となります。

トレードオフの理解

どちらの技術も万能ではありません。最適な選択は、各手法の固有の強みと弱みをプロジェクトの特定の要件と照らし合わせてバランスを取ることに依存します。

PECVDの限界

多用途ではありますが、PECVD膜にはいくつかの妥協点が生じる可能性があります。得られる材料は、高温CVDで得られる材料よりも柔らかいか、耐摩耗性が低い場合があります。

さらに、一部のPECVD膜は、他の方法で堆積された膜と比較してバリア性能が低いことが示される場合があります。このプロセスにはハロゲン化された前駆体ガスが関与する場合があり、潜在的な健康および環境への懸念から、慎重な取り扱いが必要です。

CVDの制約

CVDの主な欠点は、その高い熱バジェットです。これは、ポリマーや先端電子機器を伴う増加している現代のアプリケーションでの使用を直ちに除外します。

高温は基板の選択を制限するだけでなく、コーティングされるコンポーネントを損傷するリスクも高めます。最後に、高いエネルギー消費は生産コストの増大に直接つながります。

目標に応じた適切な選択

正しい堆積方法を選択するには、主な目的を明確に理解する必要があります。材料、性能目標、予算が決定を導きます。

- 主な焦点が、堅牢な基板上での最大の膜耐久性である場合: 基板が極度の熱に耐えられる場合、CVDは高密度で結晶性の膜を作成するための優れた選択肢となることがよくあります。

- 主な焦点が、温度に敏感な材料との互換性である場合: PECVDは、高温に耐えられないポリマー、プラスチック、または複雑な集積回路上に膜を堆積するための決定的なソリューションです。

- 主な焦点が、熱応力と運用コストの最小化である場合: PECVDの低温でエネルギー効率の高いプロセスは、熱損傷のリスクを低減し、生産費用を削減します。

結局のところ、エネルギー源(熱対プラズマ)を理解することが、材料の制約と性能目標に合致する堆積方法を選択するための鍵となります。

要約表:

| 側面 | CVD(化学気相成長) | PECVD(プラズマ強化CVD) |

|---|---|---|

| エネルギー源 | 高い熱エネルギー(熱) | 電気的に励起されたプラズマ |

| 一般的な温度範囲 | 600°C~800°C以上 | 室温~400°C |

| 基板の適合性 | 高温材料(例:シリコン、セラミック) | 温度に敏感な材料(例:プラスチック、ポリマー) |

| 膜の特性 | 高密度、結晶性、高い耐久性 | 低応力、プラズマパラメータで調整可能 |

| コストとエネルギー使用量 | 高いエネルギー消費、高い運用コスト | 低いエネルギー使用量、低い運用コスト |

実験室に最適な堆積方法の選択に苦労していますか? KINTEKは、CVDおよびPECVDシステムを含む高度な高温炉ソリューションを専門としています。優れたR&Dと社内製造を活用し、堅牢な基板を扱う場合でも温度に敏感な材料を扱う場合でも、お客様固有の実験ニーズに対応するための深いカスタマイズを提供します。 今すぐお問い合わせいただき、実験室の効率を高め、正確な膜堆積結果を実現してください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉