ロータリーキルンは、粉砕されたオイルシェールを、連続的に移動する酸素制御環境下で熱分解するために使用されます。シェールが回転するチューブ内を転がりながら高温に加熱されることで、炉は岩石内の固体有機物(ケロゲン)を効率的に分解し、貴重な炭化水素蒸気を放出して回収します。

この文脈におけるロータリーキルンの核となる機能は、産業規模で均一かつ制御された熱分解を達成することです。炉の回転が鍵となり、シェールの各粒子が均等に加熱されることで、シェールオイルの放出が最大化され、非効率な燃焼プロセスになるのを防ぎます。

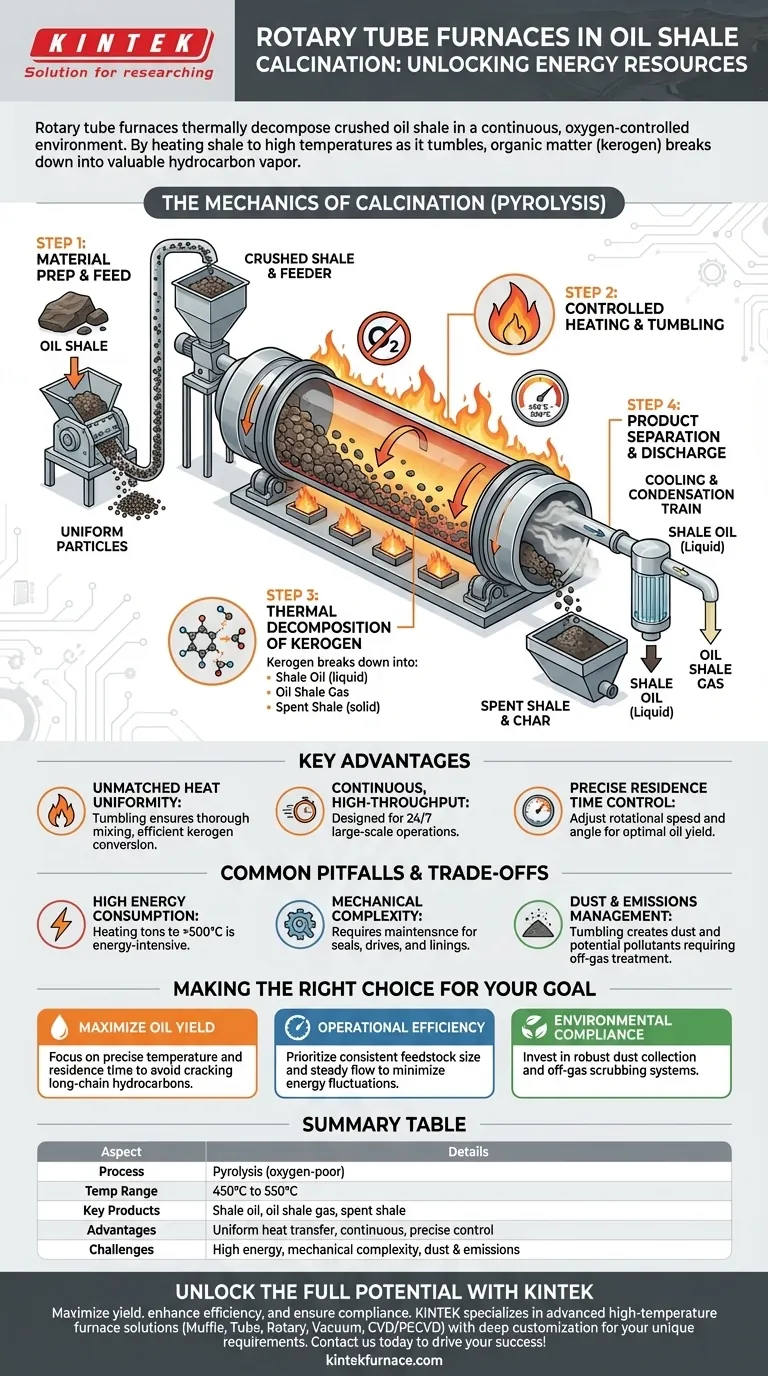

オイルシェールの焼成の仕組み

焼成は熱分解の広範な用語です。オイルシェールの文脈では、より正確には熱分解(酸素がほとんどない状態での加熱)と呼ばれるプロセスです。ロータリーキルンは、このプロセスを連続的に行うための理想的な装置です。

ステップ1:材料の準備と供給

炉に入る前に、生のオイルシェールは特定の比較的均一な粒径に粉砕されます。これは、炉内のすべての粒子に対して一貫した熱吸収と反応時間を確保するために非常に重要です。この準備された材料は、長尺の円筒形炉チューブの高い方の端から連続的に供給されます。

ステップ2:制御された加熱環境

炉のチューブはわずかな角度で配置され、ゆっくりと回転します。この回転により、粉砕されたシェールが転がり、チューブの長さ方向を下部排出端に向かって徐々に移動します。この転がる動作は炉の主要な利点であり、常に新しい表面を熱にさらし、ホットスポットを防ぎ、すべての粒子が処理されることを保証します。

ステップ3:ケロゲンの熱分解

シェールが加熱ゾーンを通過するにつれて、その温度は目標範囲(通常450°Cから550°C)まで上昇します。この熱は、複雑な有機ポリマーであるケロゲンを、より小さく価値のある分子に分解します。

- シェールオイル:冷却時に液体に凝縮する合成原油。

- オイルシェールガス:非凝縮性の炭化水素ガス。

- 使用済みシェール:残った固体鉱物岩石とチャーと呼ばれる炭素質残渣。

重要なことに、このプロセスは、貴重な炭化水素が燃焼するのを防ぐために、酸素の少ない雰囲気で行われます。

ステップ4:製品の分離と排出

熱分解中に放出された炭化水素蒸気は炉から引き出されます。これらは冷却・凝縮ラインを通過し、液体のシェールオイルを非凝縮性ガスから分離します。固体の使用済みシェールは炉の下端から排出され、冷却されて処分またはさらなる利用のために取り除かれます。

主な利点の理解

ロータリーキルンがこのプロセスの業界標準となっているのは偶然ではなく、その設計が高容量の熱処理に根本的な利点をもたらすためです。

比類のない熱伝達の均一性

転がる動作により、材料は加熱されながら完全に混合されます。この対流運動は単純な伝導よりもはるかに効果的であり、材料層全体で非常に均一な温度をもたらし、ケロゲン変換の効率を最大化します。

連続的で高スループットな操作

バッチ式オーブンとは異なり、ロータリーキルンは材料の連続的な流れのために設計されています。これにより、オイルシェール処理を経済的に実現するために必要な大規模な24時間365日稼働の操作に非常に適しています。

滞留時間の精密な制御

シェールが炉の高温ゾーン内で過ごす時間は重要な変数です。この滞留時間は、炉の回転速度と傾斜角度を調整することで正確に制御でき、オペレーターがプロセスを微調整してオイル収率を最大化することができます。

一般的な落とし穴とトレードオフ

ロータリーキルンの使用は効果的ですが、管理しなければならない重要なエンジニアリングおよび運用上の課題を伴います。

高いエネルギー消費

何トンもの岩石を500°C以上に加熱することは、非常にエネルギー集約的なプロセスです。オイルシェール操作全体の経済的実現可能性は、多くの場合、熱分解に使用されるエネルギーコストにかかっています。

機械的複雑さとメンテナンス

ロータリーキルンは、複雑な回転シール、大型のギアおよびピニオン駆動装置、高温と摩耗に耐える必要のある耐火ライニングを備えた頑丈な機械です。これらのコンポーネントは、高価なダウンタイムを防ぐために定期的な専門メンテナンスが必要です。

粉塵と排出物の管理

粉砕された岩石の転動は大量の粉塵を発生させ、これを捕捉し管理する必要があります。さらに、熱分解プロセスは硫黄化合物やその他の汚染物質を放出する可能性があり、環境規制に適合するために堅牢な排ガス処理システムが必要です。

目標に合った適切な選択をする

オイルシェール焼成プロセスを導入または最適化する際、あなたの主要な目的が焦点となります。

- オイル収率の最大化が主な焦点である場合:精密な温度制御と滞留時間の最適化に集中し、目的とする長鎖炭化水素を価値の低いガスに熱分解することなく、完全なケロゲン変換を確実にします。

- 運用効率が主な焦点である場合:エネルギー変動を最小限に抑え、機器への機械的ストレスを軽減するために、一貫した供給原料の粒度と定常状態の材料の流れを優先します。

- 環境コンプライアンスが主な焦点である場合:粉塵収集と排ガス洗浄のための堅牢なシステムに多額の投資を行い、それらをプロセスの不可欠な部分として扱い、後回しにしません。

材料特性、熱伝達、および滞留時間の相互作用を習得することで、ロータリーキルンを効果的に活用し、生のオイルシェールを貴重なエネルギー資源に変換することができます。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 熱分解(酸素の少ない環境での加熱) |

| 温度範囲 | 450°C~550°C |

| 主要製品 | シェールオイル、オイルシェールガス、使用済みシェール |

| 利点 | 均一な熱伝達、連続運転、精密な滞留時間制御 |

| 課題 | 高いエネルギー消費、機械的複雑さ、粉塵および排出物の管理 |

KINTEKでオイルシェール処理の可能性を最大限に引き出す

焼成プロセスにおいて、オイル収率の最大化、運用効率の向上、または環境コンプライアンスの確保を目指していますか?KINTEKは、多様な研究室および産業ニーズに合わせた高度な高温炉ソリューションを専門としています。マッフル炉、チューブ炉、ロータリー炉、真空炉&雰囲気炉、CVD/PECVDシステムを含む包括的な製品ラインの一部である当社のロータリーキルンは、優れた性能と信頼性のために設計されています。卓越した研究開発と社内製造により、お客様固有の実験および生産要件を正確に満たすための深いカスタマイズを提供し、オイルシェールアプリケーションに最適な熱伝達、連続スループット、および精密な制御を保証します。

今すぐお問い合わせください。当社のソリューションがお客様の成功をどのように推進できるかについて話し合い、コンサルティングをスケジュールしましょう!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉