本質的に、効率的な熱伝達は回転キルン炉の決定的な運用上の利点です。この効率性により、材料の極めて迅速かつ均一な加熱が可能になり、結果として連続的なバッチ処理が促進され、材料の取り扱いが最小限に抑えられ、最終製品の高度な一貫性と純度が保証されます。

回転キルン炉の独自の価値は、間接加熱と絶え間ない回転を組み合わせた設計から生まれます。これにより、チューブ全体が動的な熱交換器となり、材料のすべての粒子が汚染から保護されながら、均一かつ迅速に加熱されることが保証されます。

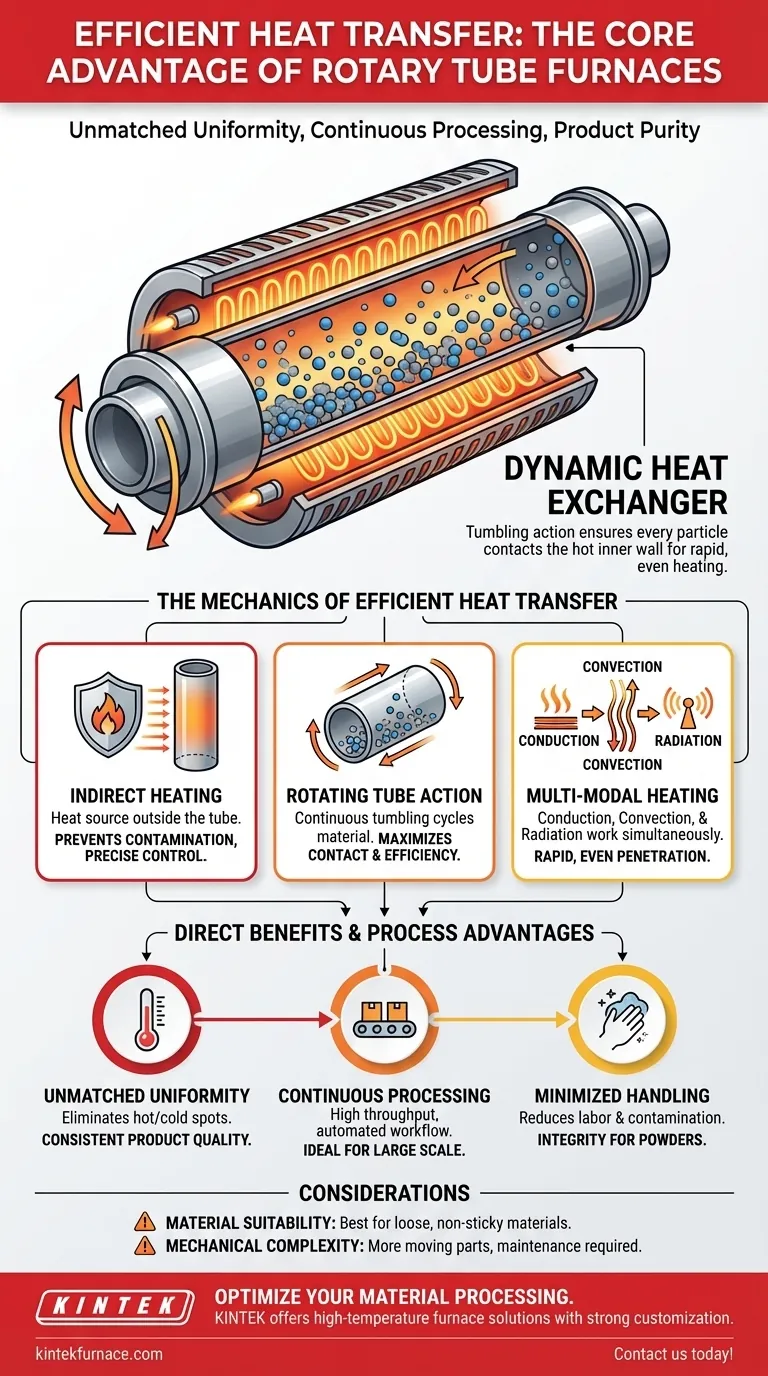

効率的な熱伝達のメカニズム

これがなぜそれほど重要なのかを理解するには、まず作用している基本的な原理を理解する必要があります。炉の有効性は単一の要因に基づいているのではなく、その設計と熱伝達の物理学との相互作用に基づいています。

間接加熱の原理

回転キルン炉は間接加熱方式を採用しています。熱源(電気ヒーターやガスバーナーなど)は、材料を含む回転するチューブの外側に配置されます。

この設計は、加熱源と処理される材料との直接接触を防ぐため極めて重要です。主な利点は汚染を防ぎ、製品の純度を保証することです。また、チューブ内の環境の温度を非常に正確に制御することも可能になります。

熱交換器としての回転チューブ

炉のチューブは単なる容器ではなく、熱伝達の主要なツールです。外部の要素がチューブを加熱すると、チューブ壁自体が熱くなります。

その後、チューブの長手方向の回転により、内部の材料が連続的に転動します。この動的な動きにより、材料のバルク全体が熱い内壁に絶えず接触するように循環し、非常に効率的な熱交換器として機能します。

加熱のマルチモーダルアプローチ

転動作用により、複数の物理モードを通じて熱伝達が同時に最大化されます。

- 伝導: 材料の粒子が熱いチューブの内壁に物理的に触れるときに発生します。

- 対流: チューブ内の雰囲気が加熱され、この熱いガスが粒子の周りを流れる際に熱を伝達します。

- 放射: 熱いチューブ壁が熱エネルギーを内部の材料に直接放射します。

この組み合わせにより、熱が材料バッチ全体に迅速かつ均一に浸透することが保証され、これは静的な炉では達成が難しい偉業です。

優れた熱伝達の直接的な利点

この効率的でマルチモーダルな熱伝達メカニズムは、産業用途と実験室用途の両方で極めて重要な、具体的なプロセスの利点に直接変換されます。

比類のない均一性の達成

すべての粒子が連続的に熱源(チューブ壁)にさらされるため、バッチ全体がほぼ同時に目標温度に達します。

これにより、ホットスポットとコールドスポットが排除され、すべての材料が全く同じ熱処理を受けることが保証されます。これは、デリケートな化学反応、材料合成、および一貫した製品特性の達成に不可欠です。

連続バッチ処理の実現

熱伝達の速度により、材料を非常に短時間で処理できます。これにより、炉は連続バッチ処理に理想的です。

原料を傾けられた回転チューブの一方の端に供給でき、完成品をもう一方の端から排出できます。これにより、静的なバッチ処理方法と比較してスループットを大幅に向上させる、非常に効率的な自動化されたワークフローが生まれます。

粉体処理における材料取り扱いの最小化

回転キルン炉は、粉末、粒状物質、その他のバラ状の材料の処理に特に効果的です。連続フロー設計により、バッチ間の手動での取り扱いが最小限に抑えられます。

これにより、人件費が削減され、オペレーターのエラーや暴露の可能性が制限され、製品が周囲の環境にさらされる時間が短縮されることで製品の完全性が維持されます。

トレードオフと考慮事項の理解

非常に効果的である一方で、回転キルン炉の設計には、一部の用途には理想的であり、他の用途にはそれほど適さない特定の考慮事項があります。

材料の適合性

炉の主要なメカニズムは、材料が自由に転動できることに依存します。これはバラ状の材料向けに設計されています。高温で粘着性がある、塊になりやすい、または非常に大きく不均一なピースで構成されている材料は、このプロセスには適さない場合があります。

機械的な複雑さ

単純な静的ボックス炉と比較して、回転キルン炉にはより多くの可動部品があります。回転システムには、長期的な信頼性を確保するために、より包括的なメンテナンススケジュールを必要とするモーター、シール、ベアリングが必要です。

プロセススケール

連続処理の利点は、産業規模または高スループットの実験室規模で最も顕著に現れます。非常に小規模で頻度の低いサンプルテストでは、セットアップとクリーニングの時間が、より単純なバッチ炉に対する利点を上回る可能性があります。

アプリケーションに最適な選択をする

回転キルン炉を使用するという決定は、プロセスの目標を明確に理解することによって推進されるべきです。

- プロセスのスループットと効率が主な焦点である場合: 回転キルン炉は、その設計が連続的で自動化された処理に最適化されているため、例外的な選択肢です。

- 製品の均一性と純度が主な焦点である場合: 間接加熱と絶え間ない回転の組み合わせにより、比類のない温度の一貫性と汚染からの保護が提供されます。

- バラ状材料に対する汎用性が主な焦点である場合: この炉は、焼成から材料合成までの用途のために、幅広い粉末や粒状物質を処理できます。

独自の熱伝達のダイナミクスを理解することにより、回転キルン炉を活用して、特定のアプリケーションで優れた結果を達成することができます。

要約表:

| 主な側面 | 説明 |

|---|---|

| 加熱方式 | 間接加熱により汚染を防ぎ、正確な温度制御を可能にします。 |

| 熱伝達モード | 伝導、対流、放射を組み合わせて、迅速かつ均一な加熱を実現します。 |

| 主な利点 | 比類のない均一性、連続バッチ処理、最小限の材料取り扱い。 |

| 理想的な用途 | 産業用または高スループットの実験室における粉末や粒状物質などのバラ状材料に適しています。 |

| 考慮事項 | 粘着性のある材料や大きな材料には最適ではありません。可動部品のため、より多くのメンテナンスが必要です。 |

先進的な回転キルン炉で材料処理を最適化する準備はできましたか?

KINTEKでは、優れた研究開発と社内製造を活用し、多様な研究所にテーラーメイドの高温炉ソリューションを提供しています。当社の製品ライン(回転炉、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムなど)は、効率性と精度を念頭に設計されています。強力な深いカスタマイズ能力により、お客様固有の実験要件に正確に対応し、粉末や粒状物質に対して優れた熱伝達、純度、スループットを保証します。

当社のソリューションが研究所のパフォーマンスをどのように向上させ、一貫した高品質の結果を達成できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉