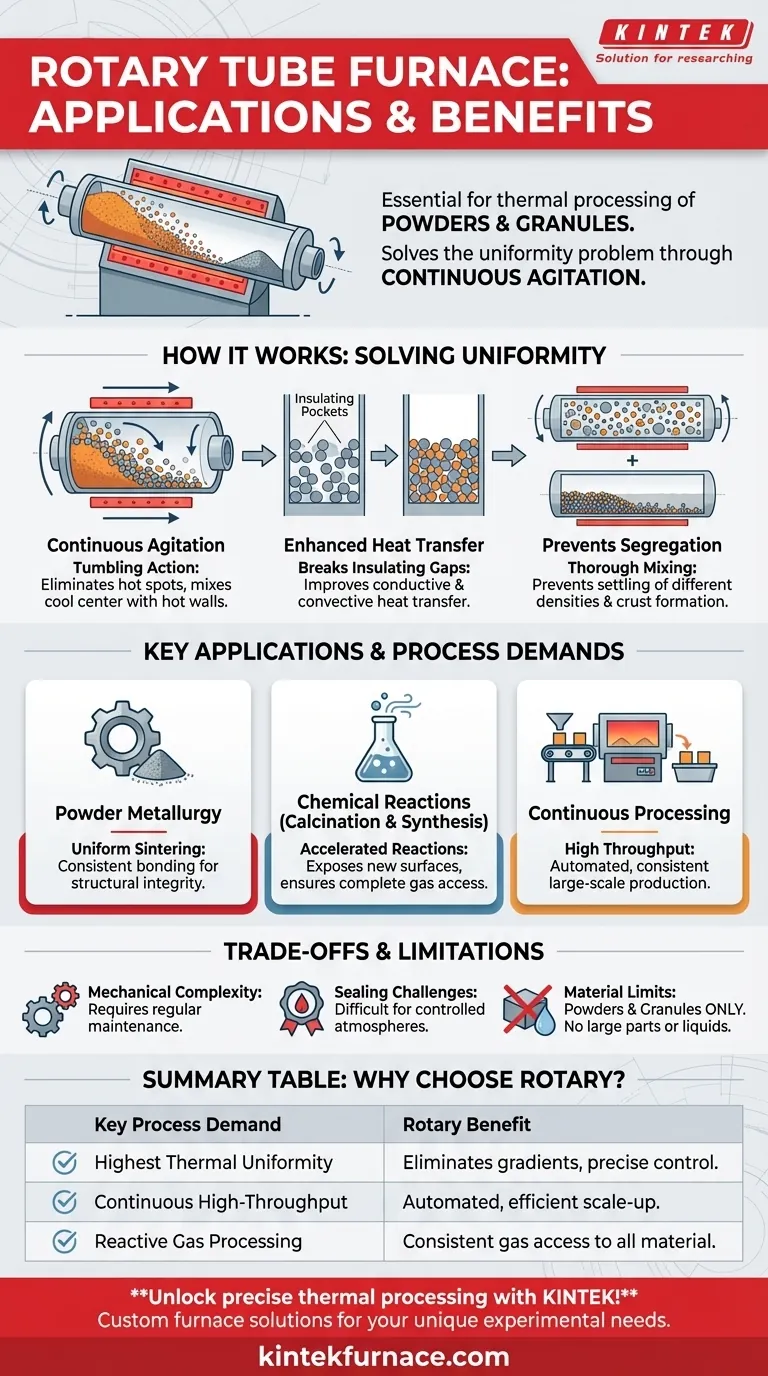

本質的に、ロータリーキルン炉は粉末および粒状材料の熱処理に不可欠です。 その最も一般的な用途には、粉末冶金、先端材料合成、および焼成のような化学反応が含まれます。これらのプロセスでは、均一な加熱と絶え間ない撹拌が極めて重要です。この設計は、温度勾配や材料分離を許容できないプロセス専用に設計されています。

ロータリーキルン炉の決定的な特徴は、材料を同時に加熱し混合できる能力です。この連続的な撹拌は二次的な利点ではなく、卓越した熱的および化学的均一性を必要とするプロセスで、この炉が静置型に勝る主要な理由です。

ロータリーキルン炉が均一性の問題を解決する方法

ボックス炉や標準的な管状炉のような静置型炉は、材料を外側から内側へと加熱します。これにより本質的に温度勾配が生じ、壁に接触している材料は中心部の材料よりも高温になります。ロータリーキルン炉は、この根本的な限界を克服するために特別に設計されています。

連続撹拌の原理

炉管はゆっくりと回転し、多くの場合、わずかに傾斜しています。この動作により、内部の粉末や粒状サンプルが継続的に転動します。

材料がカスケード状に落ちるにつれて、より冷たい中心部からの粒子は絶えずより熱い外壁に運ばれ、逆もまた然りです。この強制的な混合によりホットスポットが排除され、すべての粒子が時間経過とともにほぼ同一の温度プロファイルを経験することが保証されます。

熱伝達効率の向上

静置された粉床では、粒子間の空気の隙間が断熱材として機能し、熱伝達を遅らせます。ロータリーキルン炉での転動運動は、これらの断熱性のポケットを破壊します。

これにより、材料層全体での伝導熱伝達と対流熱伝達が大幅に向上し、処理時間の短縮と、より予測可能で再現性の高い結果につながります。

材料の沈降と不均一性の防止

密度の異なる材料の混合を伴うプロセスでは、静置型炉では重い粒子が沈降してしまいます。この分離は最終製品を台無しにする可能性があります。

回転運動により、材料が完全に混合されたまま維持されます。また、表面に焼結層(クラスト)が形成されるのを防ぎます。この層は、その下の材料を断熱し、反応性ガスがサンプルに浸透するのを妨げる可能性があります。

主な用途とそのプロセスの要求事項

ロータリーキルン炉の独自の機能は、特定の要求の厳しい産業用途や研究用途にとって理想的な選択肢となります。

粉末冶金

粉末冶金では、金属粉末を融点未満で加熱し(焼結)、それらを固体部品に結合させます。均一な加熱は譲れません。

不均一な温度は不均一な結合を引き起こし、弱点を作り出し、最終部品の構造完全性を損なうことになります。回転動作により、すべての粒子が同じ条件下で焼結されることが保証されます。

化学反応(焼成および合成)

焼成などのプロセスでは、揮発物を除去したり、相転移を誘発したりするために材料を加熱します。連続的な混合により表面が露出し、反応が加速され、均一に完了することが保証されます。

制御雰囲気下で新しい材料を合成する場合、回転運動により、反応性ガスがサンプル全体に一貫してアクセスできるようになり、表面層だけでなく全体に作用します。

連続処理

自動供給装置と回収システムを備えたロータリーキルン炉は連続的に運転できます。傾斜した管の上端から原料が供給され、回転しながらゆっくりと下端に移動し、完全に処理された製品として排出されます。

これにより、一貫したスループットと品質が不可欠な大規模生産において、非常に効率的になります。

トレードオフの理解

強力である一方で、回転設計は特定の用途には不適格な複雑さをもたらします。客観性には、その限界を認識することが求められます。

機械的な複雑さ

モーター、駆動システム、回転シールを追加することにより、単純な静置型炉よりも故障する可能性のある箇所が増えます。これらのシステムには定期的な点検とメンテナンスが必要です。

制御雰囲気のシール

回転するチューブで完全な気密シールを維持することは、静置されたチューブよりもはるかに困難です。高品質のシールは利用可能ですが、コストが追加され、雰囲気制御プロセスにとって重要なメンテナンス部品となります。

材料とサンプルの制限

この炉は、**粉末、顆粒、または小さな流動性の高い固体**の処理に特化しています。かさばる単一の部品、転動によって破壊されるような繊細な構造、またはほとんどの液体のサンプルの処理には使用できません。

プロセスに最適な選択を行う

あなたの決定は、サンプルの物理的性質とプロセスの要求される均一性によって導かれる必要があります。

- **主な焦点が最高の熱均一性を要求する粉末または顆粒の処理である場合:** ロータリーキルン炉が最適な解決策であり、静置型炉の能力をはるかに超えています。

- **主な焦点が高いスループットの連続生産である場合:** 傾斜したロータリーキルン炉の固有の設計は、自動化された連続ワークフローのために構築されており、産業規模にとって優れた選択肢となります。

- **主な焦点が固体部品、繊細なサンプル、または限られた予算での運転である場合:** 標準的な静置型管状炉またはボックス炉の方が、より実用的で信頼性が高く、費用対効果の高い選択肢となります。

結局のところ、この動的加熱の核心原則を理解することが、特定の目的に合った適切な熱処理装置を選択するための鍵となります。

要約表:

| 用途 | 主要なプロセスの要求事項 | ロータリーキルン炉の利点 |

|---|---|---|

| 粉末冶金 | 均一な加熱、一貫した結合 | 温度勾配を排除し、均一な焼結を保証 |

| 化学反応(例:焼成) | 反応の加速、ガスへのアクセス | 連続的な混合により表面が露出し、均一性が向上 |

| 連続処理 | 高いスループット、自動化されたワークフロー | 効率的な材料の流れ、一貫した製品品質 |

KINTEKであなたの研究室の精密な熱処理を解き放ちましょう! 優れた研究開発と社内製造を活用し、ロータリーキルン炉、マッフル炉、管状炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供します。当社の強力な高度カスタマイズ機能により、粉末、顆粒、連続プロセスに関するお客様固有の実験ニーズに対応できます。今すぐお問い合わせいただき、効率を高め、優れた結果を達成してください!

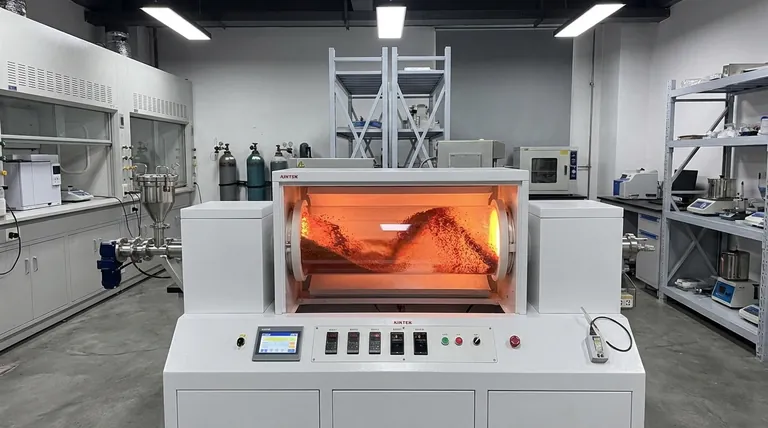

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉