工業製造から先端研究まで、ロータリーチューブ炉は、ばらばらの材料の連続処理を必要とする特定の高温作業に利用されています。その用途は、セメントクリンカーや鉄鉱石ペレットなどの必須工業製品の製造から、酸化、焼成、触媒合成などの精密な化学プロセスの実行まで多岐にわたります。

多くの熱処理プロセスにおける中心的な課題は、大量の粉末または粒状材料全体にわたって均一な熱処理と雰囲気反応を達成することです。ロータリーチューブ炉は、材料を連続的に転動させることでこの問題を解決し、すべての粒子が均等に熱とプロセス雰囲気にさらされるようにするため、連続的な高スループット用途に不可欠です。

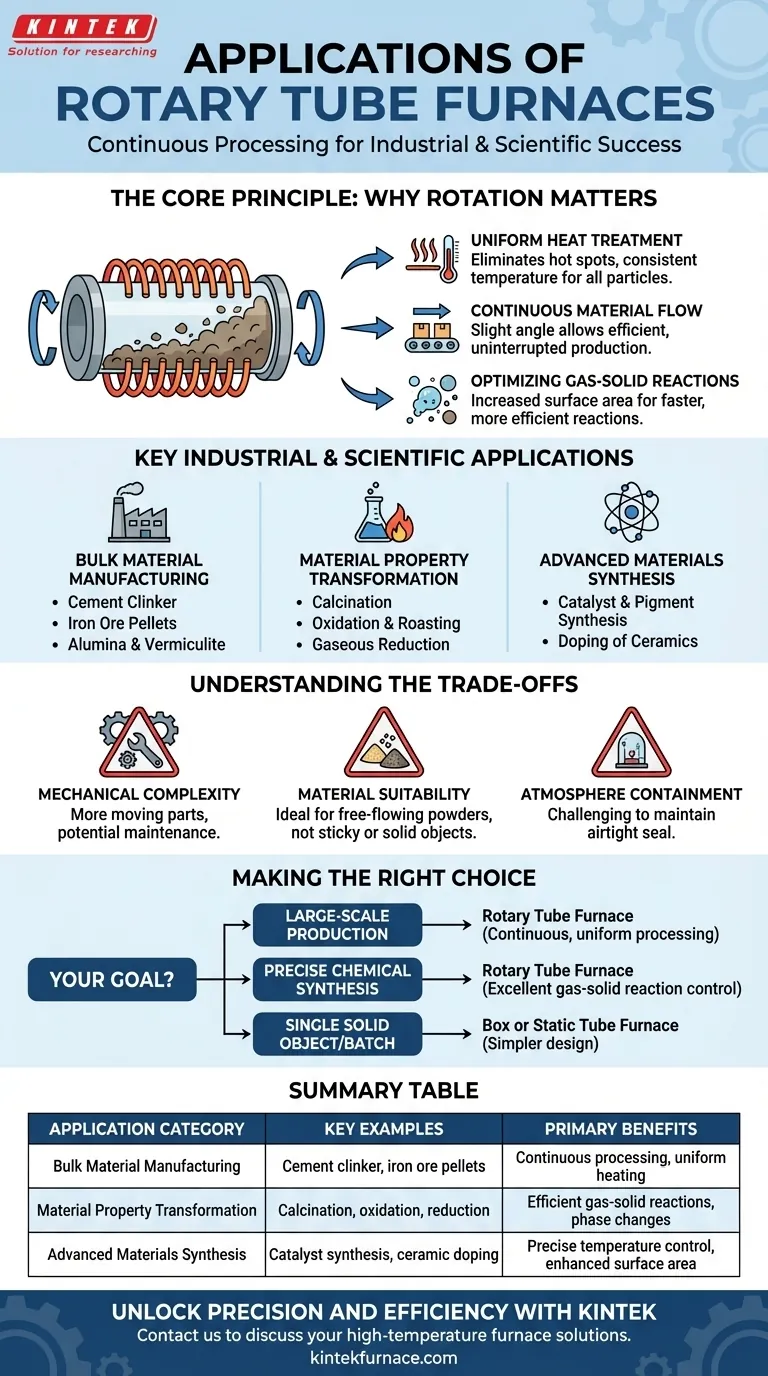

核心原理:なぜ回転が重要なのか

ロータリーチューブ炉の決定的な特徴は、材料を加熱しながら混合する能力です。この単純な機械的動作は、静的炉設計に比べていくつかの根本的な利点をもたらします。

均一な熱処理の確保

静止炉では、山の上部の材料は過熱し、下部の材料は冷たすぎる状態になることがあります。ロータリー炉の転動作用は材料を常に循環させ、ホットスポットを排除し、すべての粒子が一貫した温度プロファイルを経験することを保証します。

連続的な材料フローの実現

ほとんどのロータリーチューブ炉は、わずかな角度で設計されています。これにより、原料を連続的に高い方の端から供給し、処理された製品を低い方の端から安定して排出することができ、工業規模に理想的な効率的で中断のない生産ラインが作成されます。

気固反応の最適化

酸化(酸素の添加)、還元(酸素の除去)、または焼成などのプロセスでは、固体材料と反応させるために特定のガス雰囲気が必要となることがよくあります。継続的な混合により、プロセスガスにさらされる表面積が劇的に増加し、より速く、より完全で、より効率的な化学反応につながります。

主要な工業および科学的応用

ロータリーチューブ炉の独自の機能により、重工業から材料科学まで、いくつかの分野で好ましいソリューションとなっています。

バルク材料の製造

これは最も一般的な用途であり、大量生産に焦点を当てています。

- セメントクリンカー:ポルトランドセメント製造における重要な中間成分。

- 鉄鉱石ペレット:高炉で使用する鉄鉱石の準備。

- アルミナおよびバーミキュライト:生の鉱物を利用可能な工業形態に加工。

材料特性の変換

これらの用途では、熱と制御された雰囲気を使用して、材料の化学的または物理的構造を根本的に変化させます。

- 焼成:油母頁岩の変換や触媒担体の調製など、相転移を誘発したり、揮発性成分を除去したりする高温プロセス。

- 酸化と焙焼:冶金学で広く使用され、鉱石を酸化物に変換してさらに加工しやすくします。

- ガス還元:酸化の逆で、還元ガスを使用して金属酸化物を金属形態に戻すために使用されます。

先端材料合成

実験室および特殊な生産現場では、精度が重要です。これらの炉は次の目的で使用されます。

- 触媒および顔料合成:精密な温度制御に依存する、特定の表面特性と化学組成を持つ材料の作成。

- セラミックスのドーピング:希土類金属などの少量の他の元素をセラミックスの結晶構造に導入して、その特性を変化させる。

トレードオフの理解

ロータリーチューブ炉は強力ですが、万能な解決策ではありません。その特殊な設計には特定の限界があります。

機械的複雑性

モーター、駆動システム、回転シールは、単純な静的箱型炉やチューブ炉と比較して機械的複雑性を増します。これにより、追加のメンテナンス要件と潜在的な故障箇所が生じます。

材料の適合性

これらの炉は、自由に流れる粉末、顆粒、ペレット用に設計されています。粘着性のある材料、溶けて大きな塊に凝集する可能性のある材料、または単一の固形物には適していません。

雰囲気の封じ込め

回転するチューブの両端で完全に気密なシールを維持することは、静的チューブよりも困難な場合があります。非常に純粋な雰囲気や高度に制御された雰囲気を必要とするプロセスの場合、これは重要な設計上の考慮事項です。

目的に合った適切な選択をする

ロータリーチューブ炉を使用するかどうかの決定は、材料の形態と運用目標に完全に依存します。

- バルク材料の大規模生産が主な焦点である場合:ロータリーチューブ炉は、粉末やペレットの連続的で均一な処理能力があるため理想的です。

- 精密な化学合成が主な焦点である場合:ロータリー炉は気固反応の優れた制御を提供し、一定の材料攪拌を必要とする用途に優れています。

- 単一の固形物または静的な粉末バッチの熱処理が主な焦点である場合:ロータリー炉は不適切であり、より単純な箱型炉または静的チューブ炉が正しいツールです。

最終的に、ロータリーチューブ炉の独自の利点は、高温処理と連続的な材料攪拌を組み合わせる能力にあり、これは特定の、しかし重要な工業および科学プロセスに不可欠な能力です。

要約表:

| 用途カテゴリー | 主要な例 | 主な利点 |

|---|---|---|

| バルク材料の製造 | セメントクリンカー、鉄鉱石ペレット | 連続処理、均一加熱 |

| 材料特性の変換 | 焼成、酸化、還元 | 効率的な気固反応、相変化 |

| 先端材料合成 | 触媒合成、セラミックスドーピング | 精密な温度制御、表面積の向上 |

KINTEKで熱プロセスにおける精度と効率を解き放つ

粉末、顆粒、またはペレットを扱っており、焼成、酸化、触媒合成などの用途に均一な熱処理が必要ですか?KINTEKは、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを専門としています。優れた研究開発と自社製造を活用し、ロータリー炉、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な製品ラインを提供しています。当社の強力な深いカスタマイズ能力により、工業製造であろうと先端研究であろうと、お客様の実験および生産要件を正確に満たすことができます。

研究室の能力を向上させる準備はできていますか? 今すぐお問い合わせください。当社のソリューションがお客様の成功をどのように推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉