アニーリングにおいてマッフル炉よりもチューブ炉を使用する主な理由は、優れたプロセス制御です。どちらもサンプルを加熱できますが、チューブ炉は現代の材料処理における最も重要な2つの変数、すなわち熱プロファイルと雰囲気環境に対して比類のない精度を提供します。この精度は単なるささいな機能ではなく、デリケートな用途で特定の材料特性を達成するための基礎となります。

アニーリング用のチューブ炉とマッフル炉の選択は、材料の感度に左右されます。マッフル炉は汎用加熱の主力ですが、チューブ炉は正確な昇温ランプと雰囲気の純度が譲れないプロセスに不可欠な精密機器です。

炉の形状が制御を決定する理由

これら2種類の炉の核心的な違いは、熱を発生させる能力ではなく、熱を封じ込め、適用する方法にあります。この物理設計上の違いは、達成できる制御レベルに直接影響します。

密閉された体積の利点

チューブ炉は、狭い円筒形のチューブ内でサンプルを加熱します。この小さく定義された体積は、均一に加熱しやすく、酸素などの不要な雰囲気ガスをパージ(置換)するのも容易です。

対照的に、マッフル炉は大きな箱型のチャンバーを加熱します。これにより大きなサンプルを収容できますが、その体積の大きさから、完全な熱均一性や迅速な雰囲気変化の達成は著しく困難になります。

雰囲気管理の精度

アニーリングプロセスでは、酸化を防いだり、望ましい化学変化を誘発したりするために、真空やアルゴンなどの不活性ガスといった特定の雰囲気がしばしば必要とされます。

チューブ炉はこの用途に特化しています。明確な入口と出口を持つ円筒形の形状により、サンプル上でのガスの均一で層流な流れを確保できます。これにより、サンプル全体が純粋な意図された雰囲気にさらされます。ガスポートを備えたマッフル炉は不活性ガスを導入できますが、その大きく開いたチャンバーではデッドスペースや非効率的なパージが発生しやすく、雰囲気の純度が損なわれがちです。

熱勾配の習得

アニーリングは、加熱、保持、冷却の各相によって定義されます。これらの温度変化の速度は極めて重要です。

チューブ炉、特にマルチゾーンモデルの設計により、チューブの長さに沿った温度勾配に対して、正確でプログラム可能な制御が可能になります。これにより、高度な材料の研究や製造に不可欠な複雑な熱プロファイルを高い再現性で実行できます。

マッフル炉:汎用性の主力

チューブ炉が常に最良の選択肢とは限りません。マッフル炉は、その特定の利点がプロセス目標と一致する場合、依然として不可欠なツールです。

容量が最も重要となる場合

マッフル炉の最も明白な利点はそのサイズです。チューブプロセス内に収まらない、大きくてかさばる、または不規則な形状の部品を収容できます。

究極の精度よりもスループット(処理能力)が二次的となる、標準部品の大量アニーリングなどの用途では、マッフル炉の方がより実用的で効率的な選択肢です。

シンプルさとコスト効率

アニーリングプロセスが単純である場合、例えば、頑丈な材料を単一の設定点で空気中で加熱する場合など、マッフル炉はよりシンプルでコスト効率の高いソリューションです。これらは、デリケートな材料や複雑な雰囲気要件を伴わない一般的な熱処理タスクに優れています。

トレードオフを理解する

適切な炉を選択するには、各設計に内在する妥協点について客観的に検討する必要があります。単一の「最良」の炉はなく、特定のタスクに「最良」の炉があるだけです。

制御 対 スループット

これが中心となるトレードオフです。チューブ炉は非常に小さなサンプル体積に対してエリートなプロセス制御を提供します。マッフル炉は、その微細な制御を犠牲にして、高いスループットと容量を提供します。

コストと複雑さ

チューブ炉の精度には代償が伴います。高度なガス処理システムとマルチゾーン温度プログラミングを備えたモデルは、標準的なマッフル炉よりも大幅に高価で操作が複雑です。

サンプルの制限

チューブ炉を定義する制約は、プロセスチューブの直径です。サンプルは物理的に収まる必要があり、これにより幅広い産業部品やコンポーネントが除外されます。

アニーリングの目標に合わせた適切な選択

あなたの決定は、最終的に材料とプロセスの特定の要件に依存します。

- デリケートな材料の処理や新しい合金の開発が主な焦点の場合: 雰囲気と温度勾配に対する比類のない制御のために、チューブ炉を選択してください。

- 空気中で大量の部品や嵩張るコンポーネントの熱処理が主な焦点の場合: マッフル炉はその仕事に必要な容量とコスト効率を提供します。

- 雰囲気の純度に対する要求がそれほど厳しくない不活性ガス下でのアニーリングが主な焦点の場合: ガスポート付きのマッフル炉は実行可能な妥協案ですが、チューブ炉は常に優れた雰囲気制御を提供します。

選択が本質的に精度対容量に関するものであることを理解することで、特定の材料科学的目標に対して自信を持って適切なツールを選択できます。

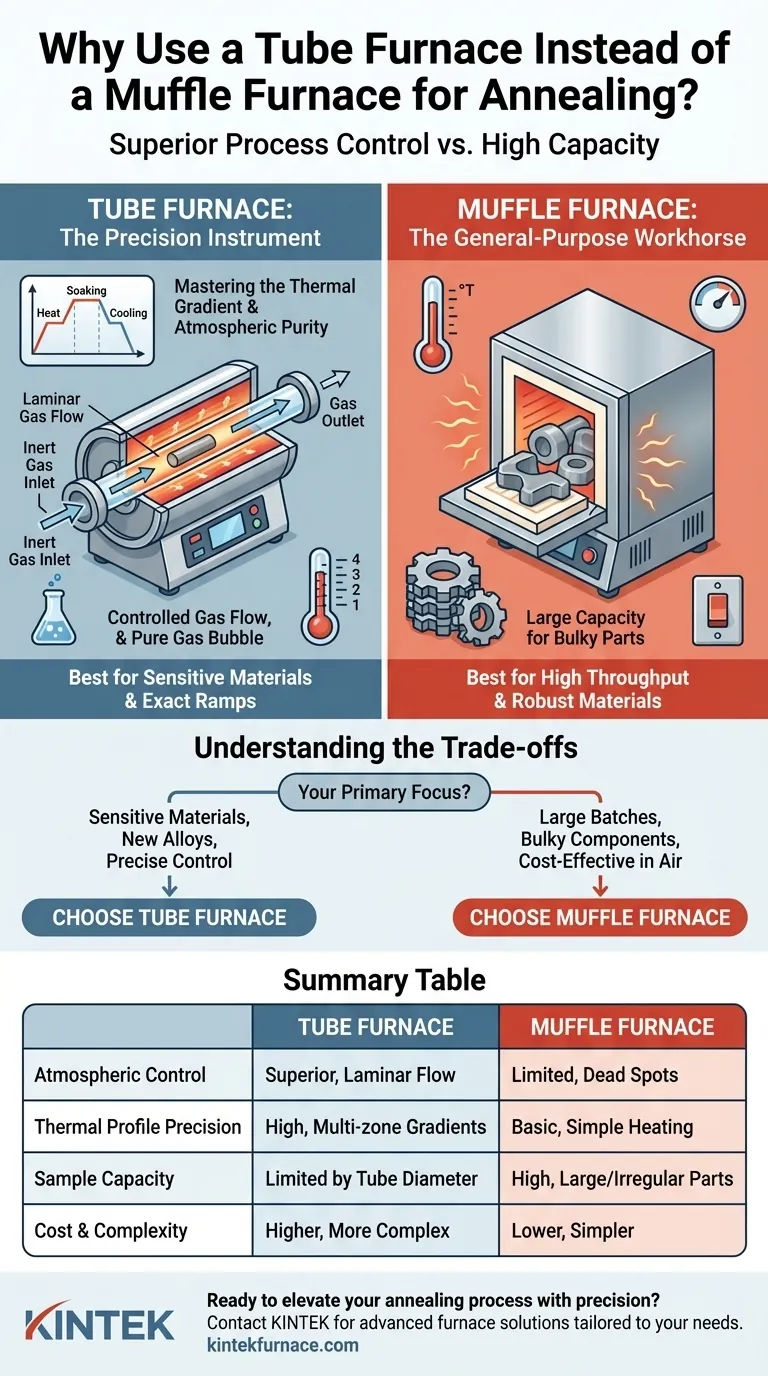

要約表:

| 特徴 | チューブ炉 | マッフル炉 |

|---|---|---|

| 雰囲気制御 | 優れている、純度のための層流ガスフロー | 限定的、デッドスペースや非効率なパージが発生しやすい |

| 熱プロファイルの精度 | 高い、プログラム可能なマルチゾーン勾配 | 基本的、単純な加熱タスクに適している |

| サンプル容量 | チューブ径により制限、少量 | 大容量、大きな部品や不規則な形状に対応可能 |

| コストと複雑さ | 高コスト、操作がより複雑 | 低コスト、使い方がよりシンプル |

| 最適用途 | デリケートな材料、正確なアニーリングプロセス | 汎用加熱、高スループットタスク |

精密さでアニーリングプロセスを向上させる準備はできていますか? KINTEKでは、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを専門としています。当社の製品ラインには、チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて深いカスタマイズ能力によって裏付けられています。デリケートな材料を扱っている場合でも、高スループットを必要とする場合でも、研究開発および社内製造における当社の専門知識が最適なパフォーマンスを保証します。当社の専門知識がお客様の研究室での優れた成果達成にいかに役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- マルチゾーン実験室用石英管状炉 管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

よくある質問

- LNMO合成にはなぜ高温管状炉が必要なのですか?精密なFd-3mスピネル構造を実現する

- タンタルコンデンサのリサイクルにおいて、管状炉はどのような役割を果たしますか?熱分解による金属回収率の向上

- 酸化グラフェンナノ構造の後処理における高温管状炉の役割は何ですか?

- チューブ炉が学術・産業分野で不可欠とされるのはなぜか?先端材料のための精密加熱を解き放つ

- 管状炉はどのようにしてエネルギーを熱に変換して加熱するのですか?ラボの精密な温度制御をマスターしましょう

- 管状炉はどのように機能しますか?精密な熱と雰囲気の制御をマスターする

- バイオ炭製造におけるチューブ炉の主な機能は何ですか?廃棄おむつ繊維を精密に変換する

- 垂直管状炉の柔軟性と多様性に貢献する機能は何ですか?熱プロセスをカスタマイズしましょう