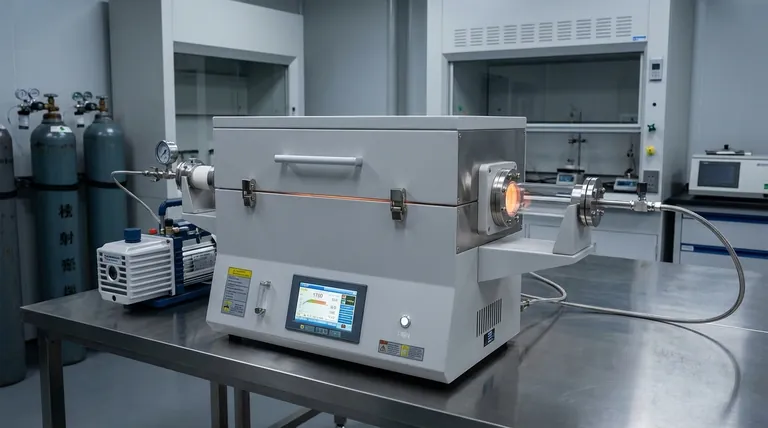

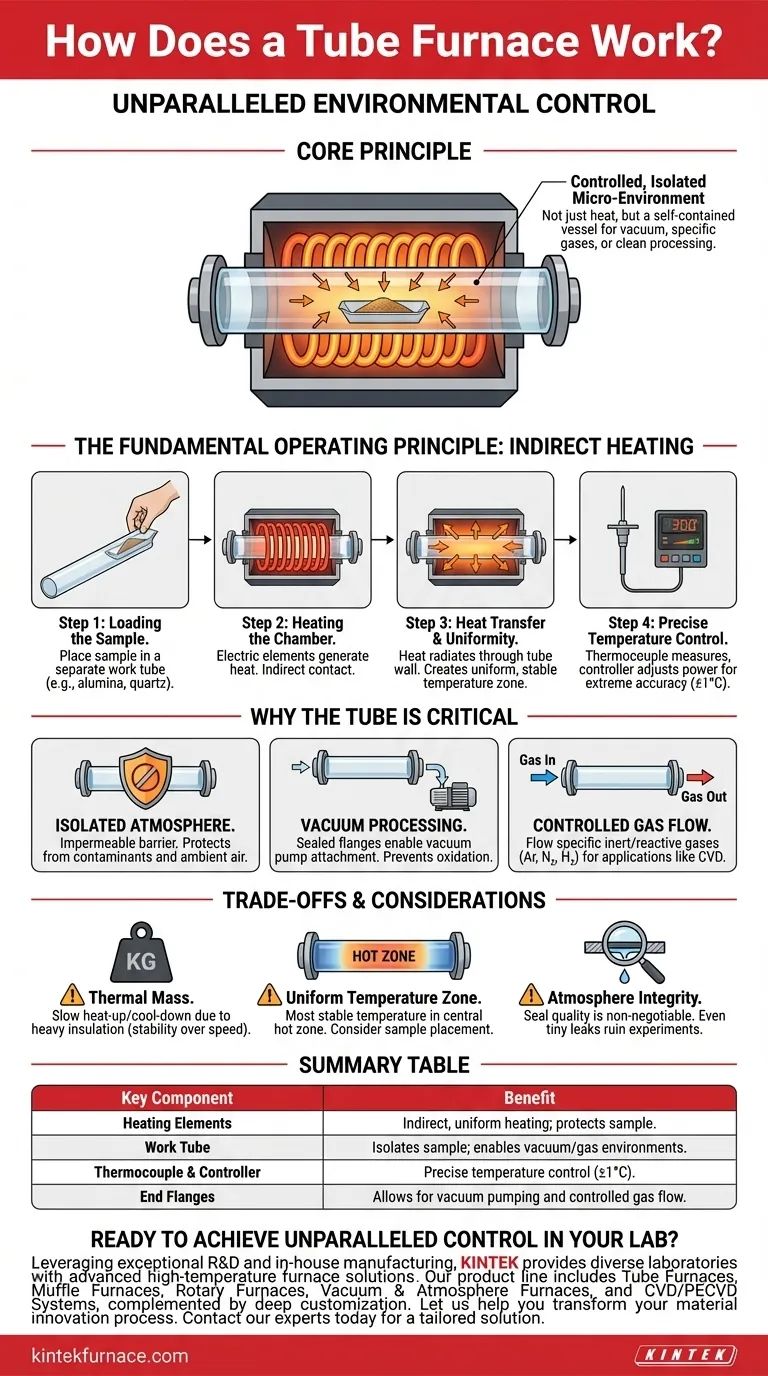

管状炉は、その核となる部分で、比類のない環境制御のために設計された高温炉です。 サンプルを密閉された円筒形のチューブ内に入れ、それを周囲の電気加熱要素によって外部から加熱することで機能します。この間接加熱方式は、炉の決定的な特徴であり、サンプルを熱源や外気から隔離し、温度と内部雰囲気の両方を精密に制御することを可能にします。

重要な洞察は、管状炉の主な価値は、制御された隔離された微小環境を作り出す能力にあるということです。熱を提供する一方で、その真の力は、中央のチューブを真空、特定のガス、または単に空気中の汚染物質から解放された状態で材料を処理するための自己完結型容器として使用することにあります。

基本的な動作原理:間接加熱

管状炉の操作は、そのシンプルさにおいて優雅です。このプロセスは、熱源と処理される材料を分離するように設計されており、これがその精度の鍵となります。

ステップ1:サンプルの装填

プロセスは、サンプルまたは基板材料を別個の、しばしば長くて細い、作業チューブ内に入れることから始まります。このチューブは通常、アルミナのようなセラミックや、石英のような高純度ガラスで作られており、その熱的および化学的耐性のために選ばれます。

ステップ2:チャンバーの加熱

作業チューブが炉の中央キャビティに配置されると、炉が作動します。通常、チャンバーの周りに巻かれたコイルである電気加熱要素は、電気抵抗によって熱を発生させます。これらの要素はチャンバーの内部を加熱しますが、サンプルに直接接触することはありません。

ステップ3:熱伝達と均一性

熱は要素から放射され、作業チューブの壁を通して内部のサンプルに伝達されます。炉の円筒形形状により、熱がすべての側面から均等に適用され、チューブの中央に非常に均一で安定した温度ゾーンが作成されます。

ステップ4:精密な温度制御

熱電対が温度を測定し、デジタルコントローラーにデータをフィードバックします。このコントローラーは、加熱要素への電力を調整し、望ましい温度設定値を極めて正確に、しばしば1度以内で維持します。プロセスが完了した後、サンプルが安全に取り出される前に炉は冷却されます。

チューブが重要なコンポーネントである理由

作業チューブは単なる容器ではなく、炉の機能性の心臓部です。それは装置を単純なオーブンから洗練された処理ツールへと変貌させます。

隔離された雰囲気の作成

チューブは不透過性のバリアとして機能します。それは加熱要素から放出される不純物からサンプルを保護し、さらに重要なことに、炉の外の周囲の空気からサンプルを隔離します。

真空処理の有効化

チューブの両端に密閉されたフランジを取り付けることで、真空ポンプを取り付けて空気を排気することができます。これにより真空環境が作成され、これは敏感な材料を扱う際に酸化やその他の望ましくない反応を防ぐために不可欠です。

制御されたガス流量の促進

同じエンドフランジには、ガス入口および出口ポートを取り付けることができます。これにより、加熱中に特定の不活性ガスまたは反応性ガス(アルゴン、窒素、水素など)をチューブに通すことができます。この機能は、反応性ガスが基板上に薄膜を堆積させる化学気相成長(CVD)のような高度なアプリケーションにとって不可欠です。

トレードオフと考慮事項の理解

強力である一方で、管状炉には、ユーザーが成功した結果を達成するために理解しなければならない特性があります。

熱質量と昇温速度

高温安定性のために必要な重い断熱材は、管状炉にかなりの熱質量を与えます。これは、それらが比較的ゆっくりと加熱および冷却されることを意味します。速度と安定性のこのトレードオフは、コア設計機能です。

「均一温度ゾーン」

チューブの全長にわたって完璧な温度均一性を達成することは不可能です。最も安定した均一な温度は、中央の特定の「ホットゾーン」で見られます。チューブの端は常にわずかに低温になるため、サンプルを配置する際に考慮すべき重要な要素です。

雰囲気の完全性が最重要

真空または制御ガスアプリケーションの場合、システムのシールの品質は譲れません。フランジガスケットのわずかな漏れでも、内部の雰囲気を損ない、酸素や湿気を導入することで実験を台無しにする可能性があります。

目標に合った適切な選択をする

動作原理を理解することで、特定のアプリケーションのために炉を活用することができます。

- アニーリングまたは精製が主な焦点の場合:あなたの目標は不活性雰囲気または真空下での安定した温度であるため、チューブシールの完全性を確認することが最も重要なステップです。

- 材料合成が主な焦点の場合:非常に再現性の高い温度プロファイルが必要であるため、サンプルが均一なホットゾーンの中央に配置されていることを確認することが、一貫した結果を得るために不可欠です。

- 化学気相成長(CVD)が主な焦点の場合:炉を化学反応器として扱い、ガス流量、圧力、温度プロファイルの精密な制御が連携して最終製品を作成する必要があります。

チューブ内の熱と隔離された雰囲気の相互作用をマスターすることで、管状炉を単純な熱源から材料革新のための精密な機器へと変えることができます。

要約表:

| 主要コンポーネント | 機能 | 利点 |

|---|---|---|

| 加熱要素 | チャンバーを外部から加熱 | 間接的で均一な加熱;サンプルを保護 |

| 作業チューブ | サンプルを保持;密閉バリアを作成 | サンプルを隔離;真空/ガス環境を可能にする |

| 熱電対とコントローラー | 温度を測定および調整 | 精密な温度制御(±1°C) |

| エンドフランジ | ポート付きでチューブ端を密閉 | 真空排気と制御されたガス流量を可能にする |

研究室で比類のない制御を実現する準備はできていますか?

卓越したR&Dと社内製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。管状炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

お客様の材料革新プロセスを変革するお手伝いをさせてください。今すぐ専門家にお問い合わせください。お客様の特定のアプリケーションについて話し合い、オーダーメイドのソリューションを受け取ることができます。

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉