その核心において、チューブ炉が不可欠であるのは、精密な温度制御、均一な加熱、およびサンプル周辺の雰囲気環境を厳密に管理する能力という、比類ない組み合わせを提供するからです。この独自の三位一体は、高度な材料科学およびハイテク製造の基礎となるツールであり、標準的なオーブンやマッフル炉では不可能なプロセスを可能にします。

チューブ炉は単なる加熱装置ではなく、制御された微小環境です。その真の価値は、密閉され、均一で、精密な熱反応器を提供することにあり、これは次世代材料の開発、試験、製造にとって基本的な要件です。

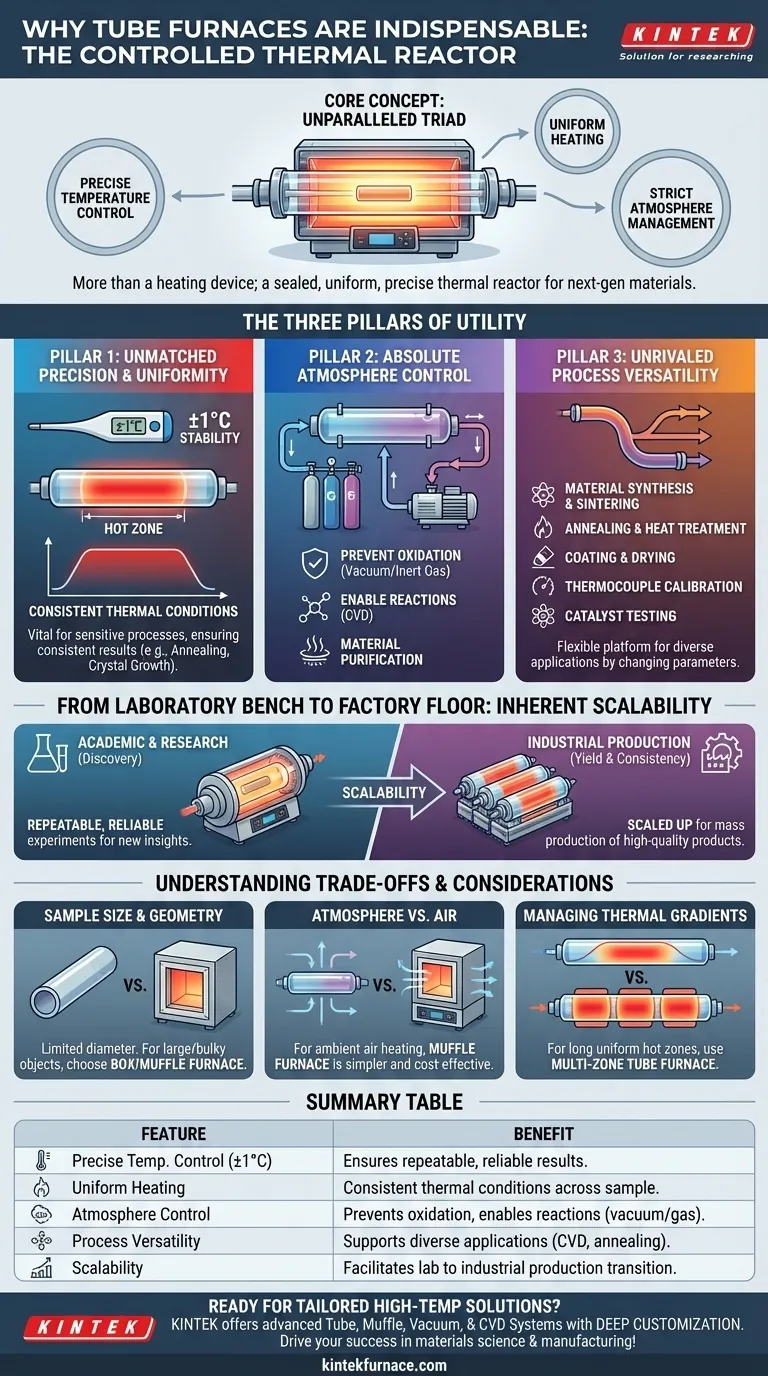

チューブ炉の有用性の三本柱

チューブ炉が不可欠であるのは、精密な温度、制御された雰囲気、およびプロセスの多様性という、連携して機能する3つの中核的な能力に基づいています。

柱1:比類なき精度と均一性

主な利点は、多くの場合±1℃の安定性で、正確な温度を達成し維持できることです。この精度は、わずかな熱偏差でも結果を損なう可能性のあるプロセスにとって不可欠です。

この制御は、炉の中心にある「ホットゾーン」の長さに沿った均一な加熱と組み合わされています。均一性により、サンプル全体が同じ熱条件を経験することが保証され、アニーリングや結晶成長のようなアプリケーションで一貫した結果を得るために重要です。

柱2:絶対的な雰囲気制御

これは、チューブ炉にとって最も重要な差別化要因であると言えるでしょう。管状のチャンバーは密閉され、ガスおよび真空システムに接続できるため、処理雰囲気の完全な制御が可能です。

これにより、いくつかの重要な機能が可能になります。

- 酸化の防止:真空下または不活性ガス(アルゴンなど)下での処理は、高温で酸素と反応しやすいデリケートな材料を保護します。

- 反応の有効化:特定の反応性ガスを導入することは、半導体製造の基礎である化学気相成長(CVD)のようなプロセスの基礎となります。

- 材料の精製:特定の不純物は、真空下で加熱することにより、サンプルから蒸発させて除去することができます。

柱3:比類なきプロセスの多様性

精密な温度と雰囲気制御の組み合わせにより、チューブ炉は非常に幅広い用途に対応できる柔軟なプラットフォームとなります。

温度プロファイル、ガス混合物、またはチューブ材料自体(低温用は石英、高温用はアルミナ)を変更するだけで、同じ炉を以下の用途に使用できます。

- 材料合成および焼結

- アニーリングおよび熱処理

- コーティングおよび乾燥

- 熱電対校正

- 触媒試験および促進劣化

研究室から工場まで

チューブ炉を研究に不可欠なものにする原理は、産業界にも不可欠なものにする原理と同じであり、その固有のスケーラビリティを示しています。

学術・研究環境において

研究者にとって、チューブ炉は発見の道具です。その精度と制御により、実験は再現可能で信頼性があることが保証されます。厳密に制御された条件下で材料特性の基礎的な探求を可能にし、新しい科学的洞察と技術的ブレークスルーの基礎を形成します。

産業生産において

産業界では、歩留まり、一貫性、信頼性に焦点が移ります。チューブ炉は、研究室で完成したプロセスを大量生産のためにスケールアップすることを可能にすることで、これらを実現します。

半導体、先進セラミックス、バッテリー部品の製造のいずれにおいても、均一で安定したプロセス環境を維持する炉の能力により、一貫した高品質製品の高い歩留まりが保証されます。複数の炉を並行して稼働させることで、連続的で大規模な生産が可能です。

トレードオフと考慮事項を理解する

非常に強力ではありますが、チューブ炉があらゆる加熱ニーズに対応する万能の解決策というわけではありません。その限界を理解することが、効果的に使用するための鍵となります。

サンプルサイズと形状

最も明白なトレードオフは、チューブの直径によって決まる限られたサンプルサイズです。大きく、かさばる、または不規則な形状のオブジェクトを処理する場合、ボックス炉またはマッフル炉の方が実用的な選択肢となることがよくあります。

雰囲気対空気:マッフル炉との区別

プロセスが単に周囲空気中でサンプルを加熱する必要がある場合、チューブ炉は過度に複雑である可能性があります。マッフル炉は、同様の高温で均一な環境を提供しますが、雰囲気制御に必要な密閉チューブがなく、多くの場合、低コストで幾何学的な制約が少なくなります。

温度勾配の管理

チューブ炉の中心的なホットゾーンは非常に均一ですが、温度はチューブの端に向かって自然に低下します。非常に長く、例外的に均一なホットゾーンを必要とするプロセスの場合、この効果を補償するために独立した発熱体を備えた多ゾーンチューブ炉が必要です。

目標に合った正しい選択をする

適切な熱処理ツールを選択することは、特定のアプリケーションの要件に完全に依存します。

- 材料の合成、精製、または非空気雰囲気での分析が主な焦点である場合:チューブ炉の精密な雰囲気および温度制御は不可欠です。

- 単に周囲空気中で大きな部品を熱処理することが主な焦点である場合:マッフル炉またはボックス炉が、より効率的で費用対効果の高い解決策である可能性が高いです。

- 研究室から生産への特定の化学プロセスをスケールアップすることが主な焦点である場合:チューブ炉のプロセスの一貫性とスケーラビリティは、信頼性の高い製造のための理想的なプラットフォームとなります。

結局のところ、チューブ炉が単なるオーブンではなく、制御された環境反応器であることを理解することで、その独自の機能を活用して成功を収めることができます。

概要表:

| 特徴 | 利点 |

|---|---|

| 精密な温度制御 (±1°C) | デリケートなプロセスにおいて再現性と信頼性のある結果を保証 |

| 均一な加熱 | 均一な処理のために、サンプル全体にわたって一貫した熱条件を提供 |

| 雰囲気制御 | 酸化を防止したり、反応を可能にしたりするために、真空またはガス環境を可能にする |

| プロセスの多様性 | CVD、アニーリング、材料合成などのアプリケーションをサポート |

| スケーラビリティ | 研究室の研究から工業生産への移行を容易にする |

お客様の研究室や生産ラインを、オーダーメイドの高温ソリューションで強化する準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの先進的な炉システムを提供しています。当社の強力な詳細カスタマイズ能力により、お客様固有の実験および生産ニーズに対応します。今すぐお問い合わせください。当社のソリューションが材料科学および製造におけるお客様の成功をどのように推進できるかご相談ください!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉