本質的に、真空炉の冷却システムは、2つの明確かつ同様に重要な機能を果たします。極端な運転温度から炉本体の構造を保護することに不可欠であり、さらに重要なことに、処理される材料の冷却を正確に制御して、特定の望ましい冶金特性を達成するための主要なツールです。

冷却システムは補助的なコンポーネントではなく、基本的な制御装置です。冷却の速度と均一性は、加熱サイクルと同様に重要であり、処理される材料の最終的な強度、硬度、および内部構造を直接決定します。

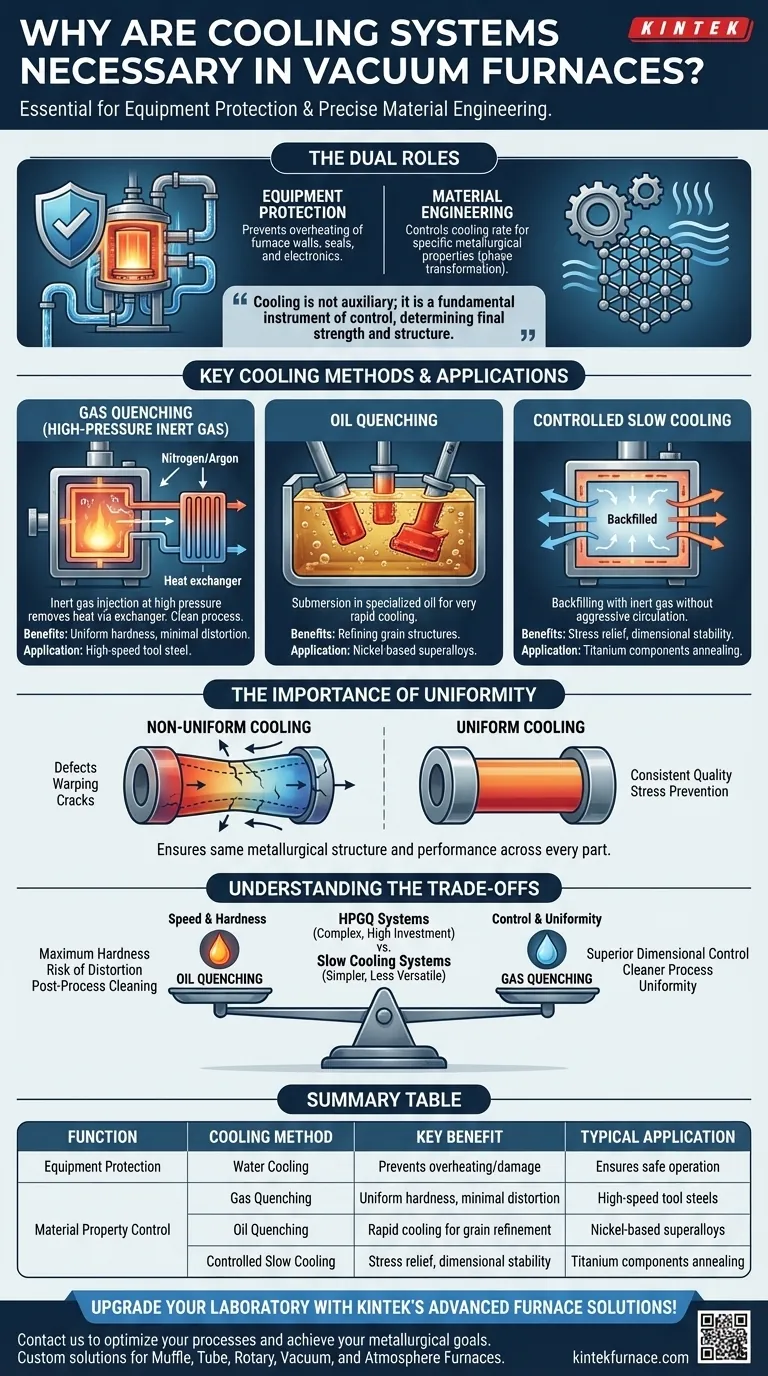

真空炉冷却システムの二つの役割

冷却システムの機能は、機器の保護と最終製品の設計という2つの主要なカテゴリに分けられます。

炉の完全性の保護

真空炉は、その構造自体を容易に損傷する可能性のある温度で動作します。炉壁やシェル内の循環水を使用する堅牢な冷却システムが、防御の第一線となります。

この冷却により、外側の本体、シール、電源接続、および制御電子機器の過熱を防ぎ、安全な動作を確保し、炉が持つ多大な設備投資を保護します。

材料の最終特性の設計

これは冷却システムの冶金学的目的です。金属が高温から冷却される速度は、相変態と呼ばれるプロセスを通じて、その最終的な微細構造を直接決定します。

冷却速度を正確に管理することで、オペレーターは特定の材料特性を固定できます。急速冷却、つまり焼入れは非常に硬い構造を作り出すことができ、一方、緩やかな制御された冷却は内部応力を緩和し、延性を高めることができます。

主要な冷却方法とその応用

冷却方法の選択は、処理される材料と望ましい結果によって決まります。3つの主要な方法は、異なるレベルの速度と制御を提供します。

ガス焼入れ(高圧不活性ガス)

この方法では、高純度窒素やアルゴンなどの不活性ガスが、多くの場合高圧(大気圧の2倍以上)で高温ゾーンに注入されます。

ガスはワークロード内を循環し、熱を吸収した後、熱交換器を通過して熱エネルギーが除去されます。これは、高速度工具鋼のような材料に理想的なクリーンなプロセスであり、最小限の変形で均一な硬度を達成します。

油焼入れ

一部の合金、特に特定のニッケル基超合金では、望ましい特性を達成するために必要な冷却速度は、高圧ガスでさえ提供できるよりも高速です。

これらの場合、高温の材料は特殊なオイルバスに浸され、非常に急速に冷却されます。この方法は結晶粒構造の微細化のような作業に非常に効果的ですが、より大きな熱応力を引き起こす可能性があり、部品の処理後の洗浄が必要です。

制御された緩やかな冷却

すべての熱処理プロセスが急速冷却を必要とするわけではありません。チタン部品の応力除去焼きなましのような用途では、材料をゆっくりと均一に冷却することが目標です。

これは、チャンバーに不活性ガスを再充填し、積極的な循環を行わないことで達成され、熱が徐々に放散されるようにします。これにより、負荷がかかったときに部品の破損につながる可能性のある内部応力の形成を防ぎます。

冷却均一性の極めて重要な重要性

高速冷却であれ低速冷却であれ、均一性は最も重要です。不均一な冷却は、欠陥や品質のばらつきの主な原因となります。

応力と変形の防止

部品のある部分が別の部分よりも速く冷却されると、異なる速度で収縮します。この差動により、強力な内部応力が発生し、コンポーネントが歪む可能性があり、ひどい場合には微細な、あるいは目に見える亀裂を引き起こす可能性があります。

一貫した性能の確保

均一な冷却は、バッチ内のすべての部品、および単一部品のすべての部分が同じ冶金構造を持ち、したがって同じ性能特性を持つことを保証します。この一貫性は、航空宇宙、自動車、医療産業における高応力用途では譲れないものです。

トレードオフの理解

冷却方法の選択には、速度、制御、複雑さのバランスを取る必要があります。単一の方法が常に優れているわけではありません。

速度と制御

焼入れが速ければ常に良いとは限りません。油焼入れのような積極的な冷却方法は最大の硬度を達成しますが、内部応力や歪みを引き起こすリスクが高くなります。低速ガス焼入れは、優れた寸法制御と均一性を提供します。

ガス焼入れと液体焼入れ

ガス焼入れははるかにクリーンなプロセスであり、部品の洗浄や廃油の処分が不要です。ただし、液体焼入れは、材料の特定の冶金によって要求される場合、はるかに高い冷却速度を達成できます。

コストと複雑さ

最適化されたノズル設計を備えた高圧ガス焼入れ(HPGQ)が可能なシステムは複雑であり、かなりの投資を伴います。低速で制御された冷却のためのよりシンプルなシステムは安価ですが、幅広い先端合金を処理するための汎用性には欠けます。

目標に応じた適切な選択

最適な冷却戦略は、材料と最終目標によって定義されます。

- 工具鋼で最高の硬度が主要な焦点である場合:高圧ガス焼入れは、優れた寸法制御で均一な硬度を達成するための現代の標準です。

- 特定の超合金で結晶粒微細化が主要な焦点である場合:要求される冷却速度を達成するためには、急速油焼入れがしばしば必要であり、潜在的な歪みや後処理洗浄のトレードオフを受け入れます。

- 応力除去と寸法安定性が主要な焦点である場合:不活性ガスによる制御された低速冷却が、理想的で最も信頼性の高い方法です。

- 運転安全と機器の寿命が主要な焦点である場合:炉チャンバーと本体用の堅牢で独立した水冷システムは、あらゆるプロセスにおいて譲れない基盤となります。

最終的に、冷却システムは真空炉を単純なオーブンから精密な冶金装置へと変貌させます。

サマリーテーブル:

| 機能 | 冷却方法 | 主な利点 | 典型的な用途 |

|---|---|---|---|

| 機器保護 | 水冷 | 過熱と損傷を防止 | 安全な運転と長寿命を確保 |

| 材料特性制御 | ガス焼入れ | 歪みを最小限に抑え、均一な硬度 | 高速度工具鋼 |

| 材料特性制御 | 油焼入れ | 結晶粒微細化のための急速冷却 | ニッケル基超合金 |

| 材料特性制御 | 制御された緩やかな冷却 | 応力除去と寸法安定性 | チタン部品の焼きなまし |

KINTEKの高度な高温炉ソリューションで、研究室の能力をアップグレードしましょう!卓越した研究開発と自社製造を活かし、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、精密に設計された製品を多様な研究室に提供しています。当社の強力なディープカスタマイズ機能により、お客様固有の実験要件に正確に対応し、優れた性能と信頼性をお届けします。冷却の課題に足止めされないでください。今すぐお問い合わせいただき、お客様のプロセスを最適化し、冶金目標を達成する方法についてご相談ください!

ビジュアルガイド