基本的に、ロータリーチューブ傾斜炉は、熱処理における優れた多用途性のために設計されています。微粉末やデリケートな顆粒から、より粗い粒子まで、幅広い種類の粉体材料に対応できます。この炉は、焼成、焼結、材料乾燥、炭化、触媒および炭素の活性化など、さまざまなプロセスに適しています。

この炉の真の価値は、処理できる材料だけでなく、プロセスを制御する方法にあります。ゆっくりとした連続的な回転と調整可能な傾斜角度を組み合わせることで、優れた熱均一性と材料滞留時間に対する精密な制御を実現し、一貫性が重要な広範な用途に適応できます。

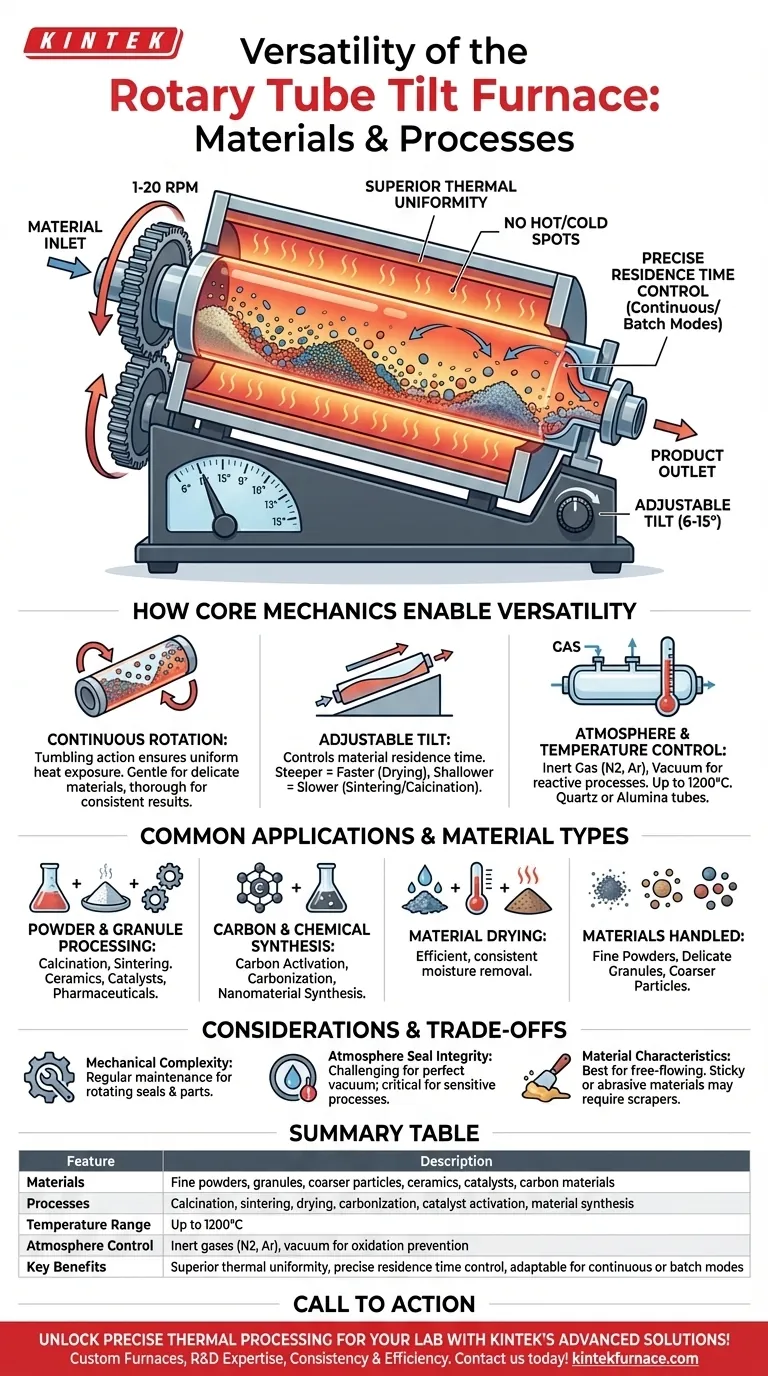

中核的な機構が多用途性を可能にする方法

炉の能力は、その独自の機械設計に直接由来しています。これらの原理を理解することが、それがお客様の特定の用途に適合するかどうかを判断する鍵となります。

熱均一性のための連続回転

プロセスチューブのゆっくりとした連続的な回転が最も重要な特徴です。チューブが回転すると、内部の材料が絶えず撹拌されます。

この動作により、すべての粒子が熱源に均一にさらされ、静置炉でよく見られるホットスポットやコールドスポットが排除されます。低速範囲(通常1〜20 RPM)は、デリケートな材料には十分優しくありながら、一貫した結果を得るために必要な徹底的な混合を提供します。

流れと時間制御のための調整可能な傾斜

炉アセンブリ全体を傾斜させる能力(6〜15度)により、材料の滞留時間、つまり加熱ゾーンに滞在する時間を直接制御できます。

より急な角度は、連続乾燥プロセスに理想的な、より速いスループットをもたらします。より浅い角度は、長時間の安定した熱を必要とする焼結や焼成などのプロセスに不可欠な滞留時間を長くします。この機能により、連続モードとバッチモードの両方での生産が可能になります。

反応プロセスに対する雰囲気制御

これらの炉は、特定の雰囲気条件下で動作するように設計されています。酸化を防ぐために窒素やアルゴンなどの不活性ガスでパージしたり、真空下で動作させたりすることができます。

この機能は、触媒活性化、空気に敏感な材料の合成、または周囲の雰囲気が重要な反応パラメータとなる特定の冶金プロセスなど、デリケートな用途に不可欠です。

温度範囲と材料適合性

典型的な最高温度1200°Cにより、この炉は産業用熱処理のほとんどの用途に対応できます。

プロセスチューブ自体は、石英やアルミナなど、異なる材料で作ることができ、材料の反応性や必要な処理温度に基づいて最適なものを選択できます。

一般的な用途と材料の種類

これらの機能の組み合わせにより、この炉は多くの産業で頼りになる装置となっています。

粉体および顆粒の処理

これが最も一般的な使用例です。この炉は、材料を加熱して揮発性物質を除去する焼成や、微粉末を加熱して固体のまとまった塊を形成する焼結などのプロセスに優れています。セラミックス、触媒、医薬品粉末に広く使用されています。

炭素および化学合成

精密な温度と雰囲気制御は、炭素活性化および炭化に理想的です。また、さまざまな化学物質の熱処理にも使用され、ナノマテリアルの製造を含む材料合成のための制御された反応を可能にします。

材料乾燥

連続的な流れと均一な熱暴露により、この炉は粉体や顆粒の乾燥に非常に効率的です。傾斜機能により、材料の着実に先入れ先出しの流れが促進され、最終的な水分含有量の一貫性が保証されます。

トレードオフと考慮事項の理解

非常に多用途である一方で、この炉の設計には、決定に影響を与える可能性のある特定の考慮事項が伴います。

機械的な複雑さとメンテナンス

回転および傾斜機構は、静置ボックス炉と比較して、より多くの可動部品を導入します。特に回転シールなどのこれらのコンポーネントは、信頼性の高い長期的な動作を保証するために定期的な点検とメンテナンスが必要です。

雰囲気シールの完全性

完璧な真空または高純度のガス雰囲気を維持することは、静的なシステムよりも回転チューブの方が困難になる可能性があります。プロセスの雰囲気に敏感な場合、回転シールの品質と状態が極めて重要になります。

材料特性

多用途性がありますが、この炉は流動性の高い粉体や顆粒で最もよく機能します。極度に粘着性がある、凝集しやすい、または摩耗性が高い材料は課題となる可能性があります。内部のスクレーパーバーなどの機能は、付着の管理に役立ちますが、摩耗性の高い材料はプロセスチューブの早期摩耗を引き起こす可能性があります。

お客様のプロセスに最適な選択をする

適切な機器の選択は、その能力を主な目的に合わせることから始まります。

- プロセスの均一性が主な焦点である場合(粉体向け): 回転と傾斜の組み合わせは、熱勾配を排除し、すべての粒子が同一の処理を受けることを保証するのに理想的です。

- 研究開発またはプロセスの柔軟性が主な焦点である場合: 滞留時間、温度、雰囲気を容易に調整できるため、新しい熱処理プロセスの開発と最適化のための優れたツールとなります。

- 大量の単一製品製造が主な焦点である場合: 大規模生産用に設計された大型の専用産業用キルンと比較して、この炉のスループットがニーズを満たすかどうかを慎重に評価する必要があります。

炉の動的な制御をお客様固有の材料と熱的目標に合わせることで、非常に一貫性があり効率的な処理結果を引き出すことができます。

概要表:

| 特徴 | 説明 |

|---|---|

| 材料 | 微粉末、顆粒、より粗い粒子、セラミックス、触媒、炭素材料 |

| プロセス | 焼成、焼結、乾燥、炭化、触媒活性化、材料合成 |

| 温度範囲 | 最高1200°C |

| 雰囲気制御 | 不活性ガス(窒素、アルゴン)、酸化防止のための真空 |

| 主な利点 | 優れた熱均一性、正確な滞留時間制御、連続モードまたはバッチモードへの適応性 |

KINTEKの高度なソリューションで、研究室の正確な熱処理を解き放ちましょう!優れた研究開発と社内製造を活用し、ロータリーチューブ傾斜炉、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉を提供します。当社の深いカスタマイズ能力により、お客様固有の実験ニーズが一貫性と効率性をもって満たされることが保証されます。今すぐお問い合わせいただき、材料処理を強化し、優れた結果を達成する方法についてご相談ください!

ビジュアルガイド

関連製品

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉