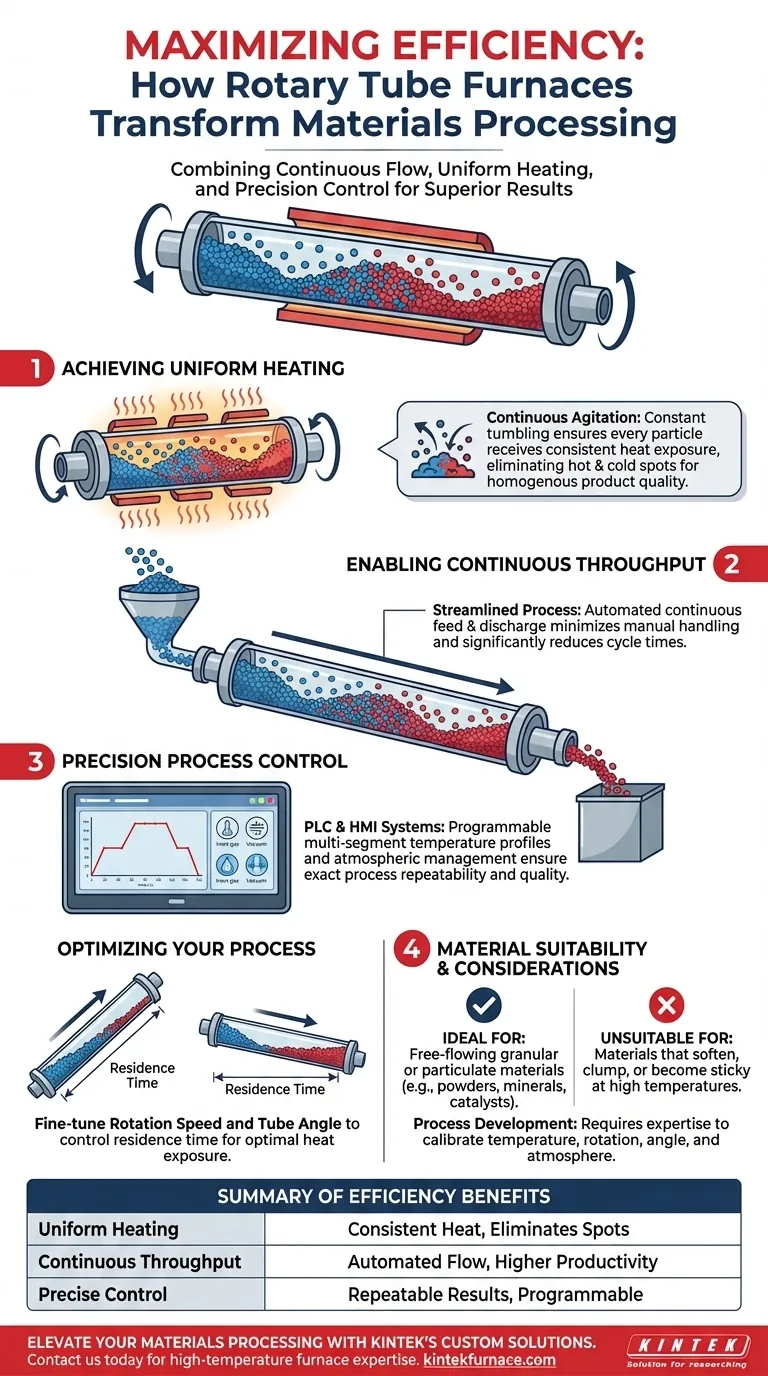

簡単に言えば、ロータリー管状炉は、連続的な材料処理と、非常に均一な加熱、精密な環境制御を組み合わせることで効率を向上させます。この設計は、静的バッチ炉の限界を超え、粒状材料のスループットの向上、製品品質の優位性、および運用の一貫性を高めます。

熱処理における中核的な課題は、バッチ内のすべての粒子に対して均一な処理を達成することです。ロータリー管状炉は、絶え間ない回転を利用して材料を攪拌し、一貫した熱曝露を確保しながら、連続的で自動化されたワークフローを可能にすることでこれを解決します。

効率の核心的なメカニズム

ロータリー管状炉の効率向上は、連続的な攪拌、自動化されたスループット、および精密な雰囲気制御という3つの統合された設計原理に基づいています。

攪拌による均一加熱の実現

その決定的な特徴は、炉管の低速回転であり、通常は3~7 RPMです。この絶え間ない攪拌運動により、すべての材料粒子が繰り返し、均一に熱源にさらされます。

このプロセスにより、静的炉でよく見られるホットスポットやコールドスポットが排除され、より一貫性のある均質な最終製品が得られます。間接加熱設計では、管を外部から加熱し、それが材料に熱を伝達するため、均一な熱分布がさらに保証されます。

連続スループットの実現

材料の装填、加熱、冷却、排出サイクルを必要とする従来のバッチ炉とは異なり、ロータリー管状炉は連続的に稼働します。材料は傾斜管の一方の端から供給され、回転しながら徐々に排出端に向かって移動します。

この連続的な流れにより、手作業による材料の取り扱いが最小限に抑えられ、サイクル時間が短縮され、全体的な生産性が劇的に向上します。一連の個別のステップを単一の合理化されたプロセスに変えます。

プロセス環境の精密制御

最新のロータリー管状炉には、高度な制御システムが装備されています。プログラマブルロジックコントローラー(PLC)とヒューマンマシンインターフェース(HMI)により、すべての重要な変数を精密に管理できます。

オペレーターは、カスタムの加熱、保持、冷却フェーズのために、多段階の温度プロファイルをプログラムできます。このレベルの自動化は炉の雰囲気にも及び、望ましくない化学反応を防ぎ、プロセスの再現性を確保するために、空気中または制御された不活性環境での処理を可能にします。

プロセスの最適化

真の効率は、炉の潜在能力だけでなく、それをどのように活用するかにかかっています。特定の材料に対して最適な結果を達成するには、稼働パラメーターの微調整が鍵となります。

回転速度と管角度の役割

滞留時間(材料が炉内で過ごす時間)は、主に2つの変数、すなわち管の傾斜角度と回転速度によって制御されます。

傾斜角度が急になったり、回転が速くなったりすると、材料はより速く移動します。傾斜角度が緩やかになったり、回転が遅くなったりすると、滞留時間が増加し、より長い熱曝露が可能になります。これら2つの要素の相互作用をマスターすることが、プロセス最適化にとって重要です。

熱効率の管理

エネルギー効率は、全体的なコスト効率の主要な要素です。これらの炉は、高品質のセラミックファイバー断熱材と高度な発熱体を利用して、製品への熱伝達を最大化し、環境へのエネルギー損失を最小限に抑えます。

一部のモデルには、内部温度場を均衡させ、熱効率を改善するのに役立つ空冷システムも組み込まれており、運用コストをさらに削減します。

トレードオフと限界の理解

ロータリー管状炉は非常に効率的ですが、万能の解決策ではありません。情報に基づいた意思決定を行うには、その限界を理解することが重要です。

材料の適合性は譲れない

これらの炉は、高温処理時に自由流動性を維持する粒状または粉末状の材料向けに特別に設計されています。これには、多くの粉末、鉱物、触媒材料が含まれます。

加熱時に軟化、凝集、または粘着性になる材料には根本的に不適です。このような材料は凝集し、炉管の内側に付着し、プロセスを停止させ、重大な運用上の問題を引き起こします。

プロセス開発が必要

高度な制御は、同時に複雑さの原因でもあります。新しい材料に対して最適な結果を達成するには、理想的な温度プロファイル、回転速度、管角度、および雰囲気を決定するための開発フェーズが必要です。これは、正しく較正するために専門知識を必要とする精密機器です。

これを目標に適用する方法

あなたの主要な目標によって、ロータリー管状炉のどの機能があなたの操作にとって最も重要であるかが決まります。

- 高スループットが主な焦点の場合:連続的な供給および排出能力を活用して、炉を自動化された生産ラインに統合し、手作業による取り扱いとサイクルタイムを大幅に削減します。

- 製品の品質と均一性が主な焦点の場合:材料の攪拌と多ゾーン温度制御の組み合わせを優先し、不整合を排除し、非常に均質な最終製品を生産します。

- プロセスの再現性が主な焦点の場合:高度なPLCプログラミングに依存して、複雑な加熱プロファイルを自動化し、すべてのバッチが同一の条件で処理されることを保証し、一貫した結果を保証します。

これらの核となる原則を理解することで、ロータリー管状炉が材料加工の効率と品質を向上させるのに適切なツールであるかどうかを効果的に判断できます。

要約表:

| 主要な側面 | 効率上の利点 |

|---|---|

| 均一加熱 | 回転によりすべての粒子に一貫した熱曝露を保証し、ホットスポット/コールドスポットを排除します。 |

| 連続スループット | 自動材料フローを可能にし、サイクルタイムを短縮し、生産性を向上させます。 |

| 精密な環境制御 | 再現性のある結果のために、プログラム可能な温度と雰囲気管理を可能にします。 |

| 材料適合性 | 粉末や触媒などの自由流動性粒状材料に最適化されています。 |

カスタマイズされたロータリー管状炉で材料加工を向上させる準備はできていますか?KINTEKでは、卓越した研究開発と自社製造を活用して、高度な高温炉ソリューションを提供しています。当社のロータリー炉、マッフル炉、管状炉、真空・雰囲気炉、CVD/PECVDシステムを含む製品ラインは、お客様独自の実験ニーズを正確に満たすための強力な詳細なカスタマイズ機能によって補完されています。今すぐお問い合わせください。お客様の研究室の効率と製品品質をどのように向上させられるかについてご相談ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン