要するに、真空炉は焼きなまし、ろう付け、焼結、焼き戻し、焼き入れなど、幅広い重要な熱処理プロセスをサポートします。制御された酸素フリー環境下で動作できる能力は、材料の純度と性能が譲れない航空宇宙、医療、エレクトロニクスなどの産業にとって不可欠なツールとなります。

真空炉の真の価値は、サポートするプロセスの多様性だけでなく、提供する高純度で制御された環境にあります。これにより、酸化や汚染が排除され、従来の雰囲気下では達成が困難な、優れた強度、清浄度、冶金特性を持つ部品の製造が可能になります。

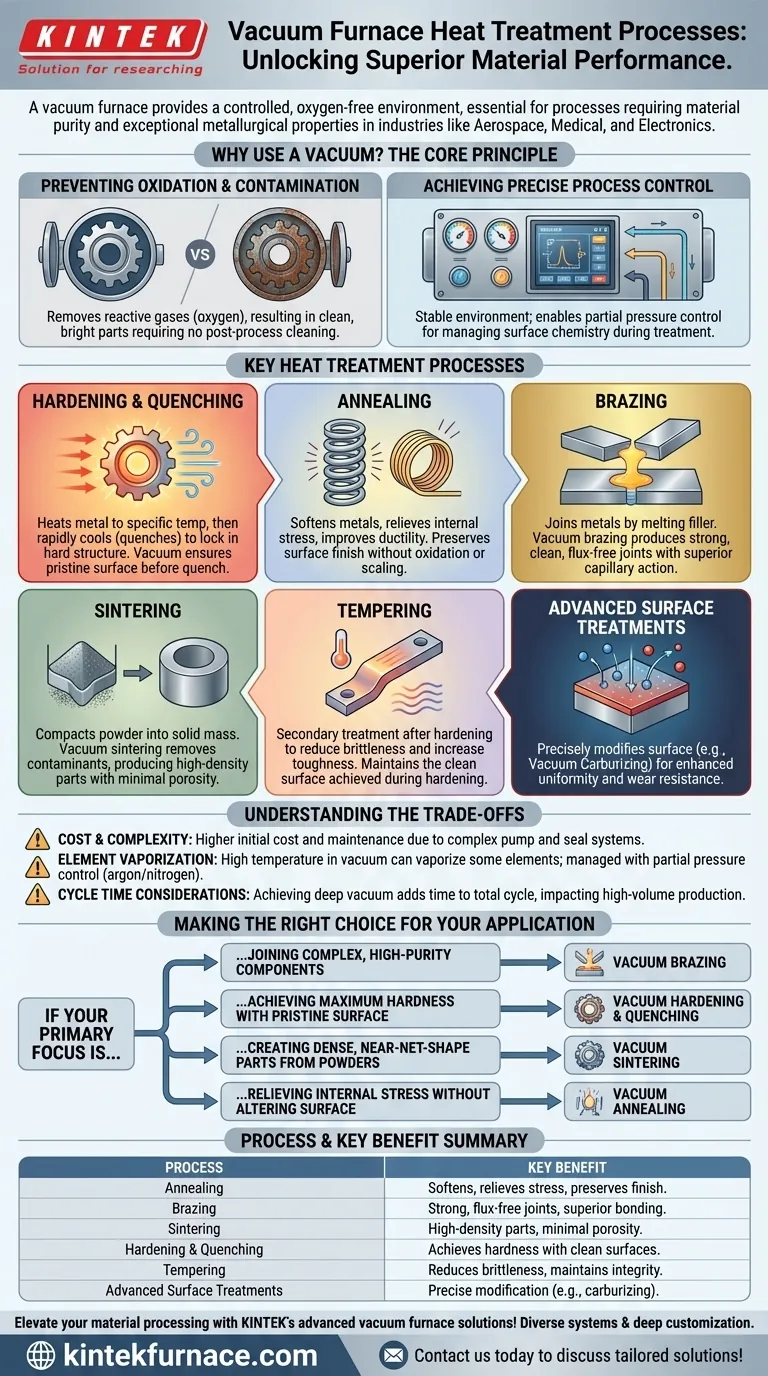

基本原理:なぜ真空を使用するのか?

特定のプロセスを詳しく説明する前に、なぜ真空環境がそれほど有利なのかを理解することが重要です。主な目的は、通常の雰囲気中に存在する反応性ガス(主に酸素)を除去することです。

酸化と汚染の防止

雰囲気を除去することで、真空炉は材料表面での酸化物の生成を防ぎます。これにより、変色した層やスケールを除去するために後処理や機械加工を必要としない、クリーンで光沢のある部品が得られます。

正確なプロセス制御の実現

真空は、極めて安定した予測可能な環境を提供します。高度な炉では、非常に低い圧力で特定のガスを導入することも可能で、これは分圧制御として知られる技術です。これにより、エンジニアは処理中の材料の表面化学を正確に管理できます。

主要な熱処理プロセスの解説

真空環境は、それぞれ特定の冶金学的結果に合わせて調整された、さまざまな標準熱処理プロセスを強化します。

焼き入れと急冷

焼き入れは、金属を特定の温度に加熱し、その後急速に冷却する(急冷)ことで、硬い結晶構造を固定するプロセスです。

真空を使用することで、部品の表面が急冷前に完全にきれいで酸化物がない状態であることが保証されます。その後、急冷は高圧の不活性ガス噴流を使用するか、一部の設計では統合されたオイルバスへの部品の移動によって実行できます。

焼きなまし

焼きなましは、金属を軟化させ、内部応力を緩和し、延性を向上させるために使用されるプロセスです。

真空下で実行される場合、焼きなましは材料の表面仕上げが維持されることを保証します。大気中での焼きなましで一般的に発生する酸化やスケールの発生のリスクがなく、完成品またはほぼ完成した部品にとって極めて重要です。

ろう付け

ろう付けは、ろう材を溶かして接合部に流し込むことにより、2つ以上の金属部品を接合します。

真空ろう付けは際立った用途です。腐食性のフラックスを使用せずに、非常に強力でクリーンでボイドのない接合部を生成します。真空はろう材を接合部の毛細管の奥深くまで引き込み、航空宇宙および高性能部品に不可欠な優れた接合部を形成します。

焼結

焼結は、材料を液化するほどには溶かさずに、熱によって圧縮および固化させるプロセスです。粉末冶金で一般的に使用されます。

真空焼結は、気孔率を最小限に抑えた高密度の部品の製造に役立ちます。真空環境は、粉末材料が緻密化する前と最中に、閉じ込められた空気やその他の汚染物質を除去するのに非常に効果的です。

焼き戻し

焼き戻しは、脆さを低減し靭性を向上させるために、焼き入れ後に行われる二次処理です。

これは低温プロセスですが、真空下で実行することで、焼き入れ工程で得られたクリーンで光沢のある表面が維持されることが保証されます。

高度な表面処理

真空炉は、材料の表面を正確に改質するための理想的な環境でもあります。真空浸炭などのプロセスには、制御された炭素濃度の高いガスを低圧で導入し、部品の表面層を異常な均一性と制御性で硬化させることが含まれます。

トレードオフの理解

真空炉は強力ですが、万能の解決策ではありません。情報に基づいた決定を下すには、その限界を理解することが鍵となります。

コストと複雑さ

真空炉は、大気炉と比較して購入費用と運転コストが高くなります。性能を保証するために、定期的な専門的なメンテナンスを必要とするポンプ、シール、計測器の複雑なシステムが必要です。

元素の蒸発の管理

深真空下では、特定の合金元素(特定の鋼のクロムなど)が高温で材料の表面から蒸発する可能性があります。これは、アルゴンや窒素などの不活性ガスを少量、制御された量で導入してこの効果を抑制する分圧制御を使用して管理されます。

サイクルタイムの考慮事項

深真空を達成するには時間がかかります。ポンプダウン工程は、大気炉で部品を加熱するだけの場合と比較して、総サイクルタイムを増加させる可能性があります。これは、大量生産環境にとって重要な考慮事項です。

アプリケーションに最適な選択を行う

真空炉プロセスを使用するかどうかの決定は、コンポーネントの最終的な要件によって決まります。

- 主に複雑で高純度のコンポーネントの接合に焦点を当てる場合:真空ろう付けは、腐食性のフラックスを使用せずに優れた接合強度を提供します。

- 主に最高の硬度を清浄な表面で達成することに焦点を当てる場合:真空焼き入れと急冷は酸化を防ぎ、後処理のクリーニングの必要性を排除します。

- 主に粉末から高密度でほぼ最終形状の部品を作成することに焦点を当てる場合:真空焼結は、汚染物質を除去し、気孔率を最小限に抑えるために不可欠です。

- 主に表面仕上げを変更せずに内部応力を緩和することに焦点を当てる場合:真空焼きなましは、変色やスケールのリスクなしに材料が軟化することを保証します。

結局のところ、真空炉を活用することは、材料の完全性、清浄度、性能を何よりも優先するという戦略的な決定です。

要約表:

| プロセス | 主な利点 | 一般的な用途 |

|---|---|---|

| 焼きなまし | 金属の軟化、応力の緩和、表面仕上げの維持 | 航空宇宙、医療部品 |

| ろう付け | フラックスフリーで強力な接合部を生成し、優れた接着を実現 | 高性能アセンブリ、エレクトロニクス |

| 焼結 | 気孔率を最小限に抑えた高密度部品の製造 | 粉末冶金、工業部品 |

| 焼き入れと急冷 | クリーンで酸化物のない表面で硬度を達成 | 工具鋼、自動車部品 |

| 焼き戻し | 脆さを低減し、表面の完全性を維持 | 焼き入れ後の処理 |

| 高度な表面処理 | 正確な表面改質を可能にする(例:浸炭) | 耐摩耗性コンポーネント |

KINTEKの高度な真空炉ソリューションで材料加工を向上させましょう!優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを多様な研究所に提供しています。当社の強力なカスタムメイド能力により、優れた純度、性能、効率性というお客様固有の実験ニーズに正確に対応できます。今すぐお問い合わせいただき、当社のテーラーメイドソリューションが航空宇宙、医療、エレクトロニクス産業におけるお客様の特定の用途にどのように貢献できるかをご相談ください!

ビジュアルガイド