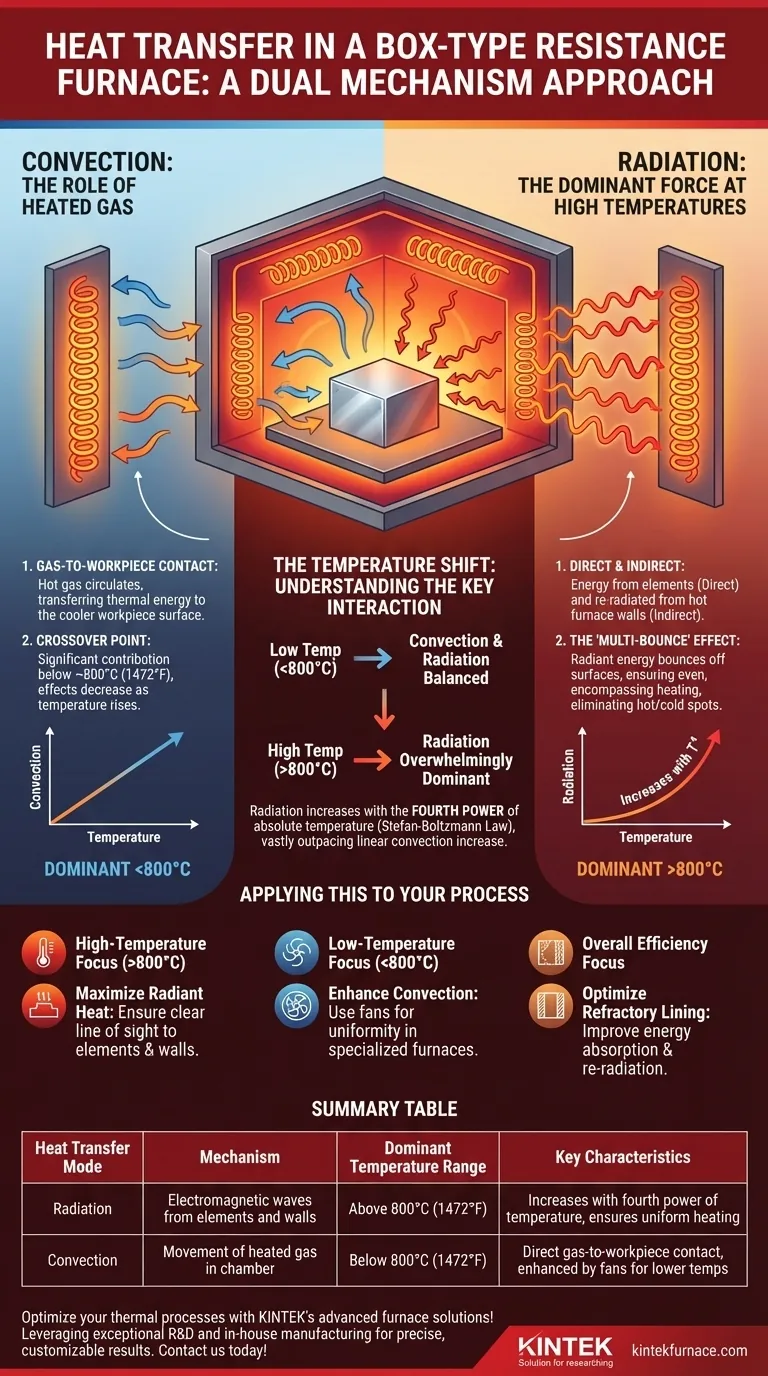

要するに、箱型电阻炉内のワークピースは、2つの異なるメカニズムの組み合わせによって加熱されます。主な熱伝達モードは、高温のヒーターエレメントと炉壁からの放射と、炉室内の加熱されたガス雰囲気からの対流です。

これら2つの熱伝達モード間の相互作用を理解することは極めて重要です。両方は常に存在しますが、温度によって相対的な重要性が劇的に変化し、熱処理プロセスに典型的な高温では、放射が圧倒的に支配的な力になります。

対流が熱を伝達する方法

対流は、流体(この場合は炉内のガス、例:空気)の移動を介した熱伝達のプロセスです。

ガスからワークピースへの接触

炉のヒーターエレメントに電力が供給されると、まずそれらを取り囲むガスが加熱されます。この熱せられたガスが炉室全体を循環し、冷却されたワークピースの表面に接触すると、その熱エネルギーを直接伝達します。

温度のクロスオーバーポイント

炉の温度が約800°C(1472°F)を下回る低温域では、対流の影響は大きく、放射の影響とほぼ同等になります。しかし、温度がさらに上昇すると、その相対的な寄与は着実に減少します。

放射の優位性

放射は電磁波によるエネルギーの伝達です。媒体を必要とせず、温度が上昇すると指数関数的に強力になります。

直接放射と間接放射

ワークピースは2つの放射経路によって加熱されます。直接放射は、赤熱したヒーターエレメントから直接伝わります。間接放射は、炉の内部壁と天井がエレメントからエネルギーを吸収し、その後、全方向からワークピースにその熱を再放射するときに発生します。

「マルチバウンス」効果

この間接放射は均一な加熱にとって不可欠です。エレメントと壁からの放射エネルギーがワークピースや他の表面に当たります。一部は吸収され、一部は反射され、最終的に吸収されるまで炉室内で「バウンス」します。これにより、ガス流のみに頼るよりも、より均一で広範囲な加熱効果が得られます。

主要な相互作用の理解

対流優位から放射優位への移行は恣意的ではなく、基本的な物理学によって支配されており、実用上大きな意味を持ちます。

なぜ放射が優位になるのか

対流熱伝達は、温度に対して比較的線形に増加します。対照的に、放射熱伝達は絶対温度の4乗(ステファン・ボルツマンの法則)に比例して増加します。この指数関数的な関係は、温度のわずかな上昇が放射熱の大きな増加をもたらし、対流の役割をすぐに凌駕することを意味します。

均一性への影響

炉壁と天井の広い表面積からの放射に頼ることは、ワークピース上の高温点や低温点の発生を抑えるのに役立ちます。これは、部品が全方向から熱エネルギーに「浸されている」ためであり、乱流になりがちな、あるいは不均一な対流ガスの流れよりも均一であることが多いためです。

プロセスへの適用

加熱戦略は、目標温度でどのメカニズムが最も機能しているかを理解することにかかっています。

- 急速な高温加熱(>800°C)が主な焦点の場合: 放射熱伝達の最大化に焦点を当ててください。ヒーターエレメントと高温の壁への遮るもののない視線(ライン・オブ・サイト)を確保するための適切なワークピース配置が重要です。

- 均一な低温処理(<800°C)が主な焦点の場合: 対流と放射の二重の役割を認識してください。一部の特殊な炉では、ファンを使用して対流を促進し、これらの低温域での温度均一性を確保します。

- 全体的な効率が主な焦点の場合: 炉の耐火ライニングの品質が最も重要です。エネルギーを吸収し、内部に再放射する能力は、熱が失われるのではなく、ワークピースにどれだけ効果的に伝達されるかに直接影響します。

放射と対流のバランスを習得することが、あらゆる炉ベースの熱処理プロセスで正確かつ再現性の高い結果を達成するための鍵となります。

要約表:

| 熱伝達モード | メカニズム | 支配的な温度範囲 | 主な特徴 |

|---|---|---|---|

| 放射 | エレメントと壁からの電磁波 | 800°C (1472°F) 以上 | 温度の4乗に比例して増加、均一な加熱を保証 |

| 対流 | 炉室内の加熱ガスの移動 | 800°C (1472°F) 未満 | ガスからワークピースへの直接接触、低温ではファンによって強化される |

KINTEKの高度な炉ソリューションで熱プロセスを最適化しましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な高温炉を各種ラボに提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズとの正確な整合性が保証されます。今すぐお問い合わせいただき、効率を高め、優れた熱処理結果を達成しましょう!

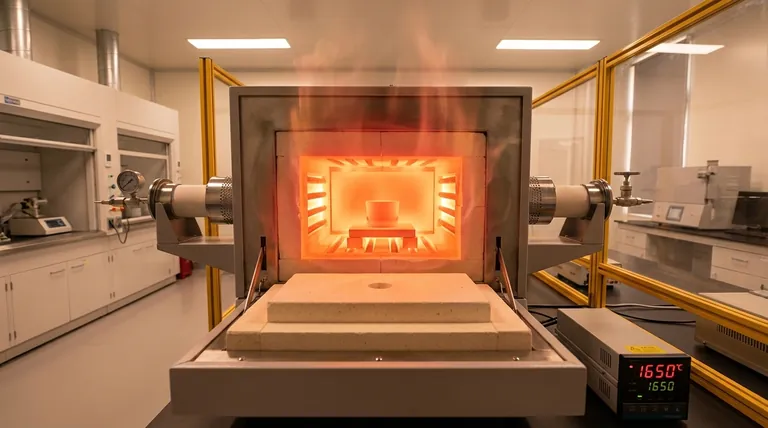

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 底部昇降式ラボ用マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 研究室のための 1700℃高温マッフル炉