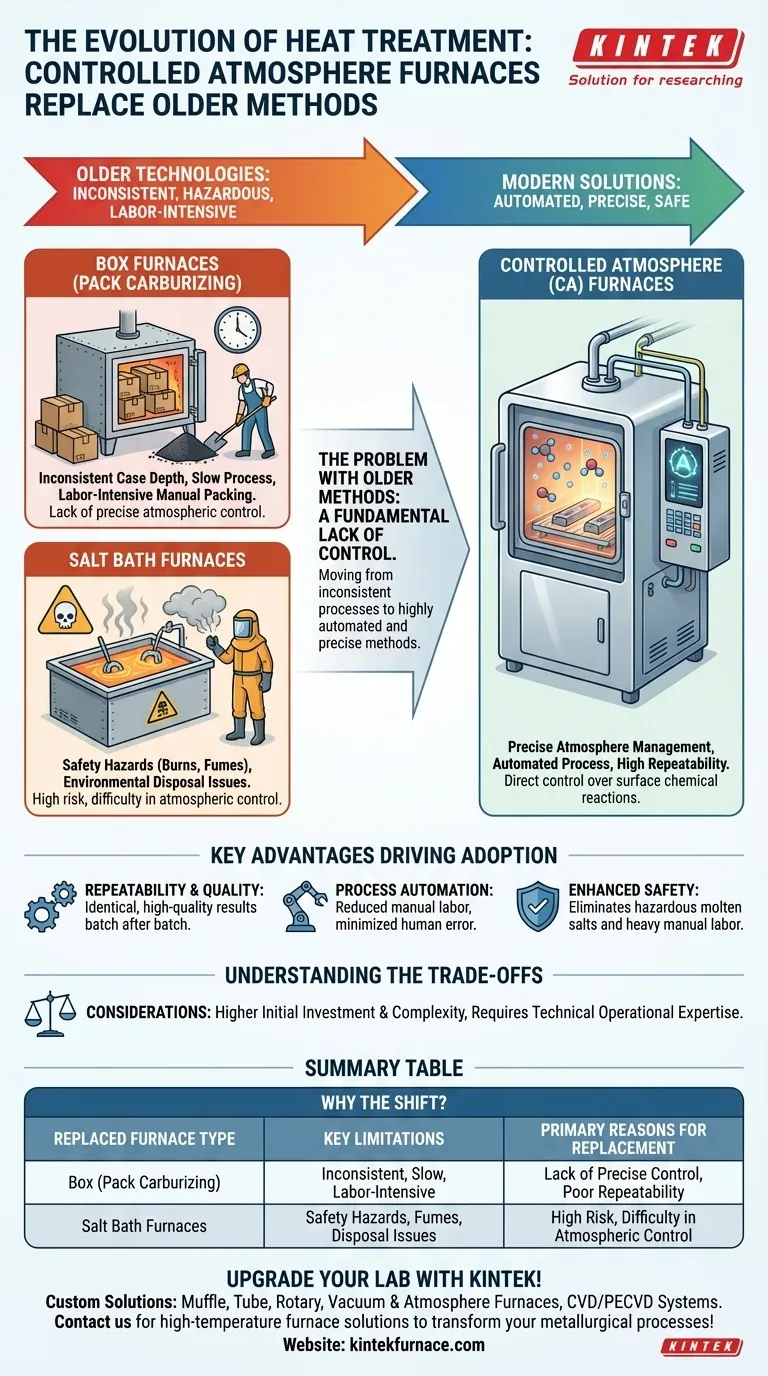

現代の冶金学において、制御雰囲気(CA)炉は、古く、精度が低い熱処理方法をほぼ完全に置き換えました。これらは、特にパック浸炭に使用される従来のボックス炉や、優れた制御性、安全性、再現性からソルトバス炉に取って代わりました。

この技術的移行の核心的な理由は、一貫性がなく、危険で、労働集約的なプロセスから、高度に自動化され精密な方法への移行です。制御雰囲気技術により、エンジニアは部品の表面で起こる化学反応を直接制御できるようになり、これは古い方法では信頼性をもって提供できなかった能力です。

古い炉技術の課題

制御雰囲気炉が主流になった理由を理解するには、それらが置き換えた技術の重大な欠点を認識することが不可欠です。これらの古い方法は当時としては有効でしたが、根本的な制御の欠如に悩まされていました。

ボックス炉(パック浸炭)の限界

パック浸炭は、鋼部品を炭素が豊富な固体化合物で満たされた密閉ボックスに詰めるプロセスです。その後、ボックス全体を長期間加熱し、炭素が部品の表面に拡散するようにします。

このプロセスは制御が非常に難しいことで知られています。結果は不均一になりがちで、単一部品間およびバッチ間で浸炭深さが一貫しないことがよくありました。また、重いボックスを手動で梱包・開梱する必要があるため、非常に時間がかかり、労働集約的でした。

ソルトバス炉の危険性と不均一性

ソルトバス炉は、部品を特定の温度に加熱された溶融塩の浴に直接浸漬するプロセスです。パック浸炭よりも速い加熱を提供しますが、この方法も独自の課題を抱えています。

主な問題は安全性です。溶融塩は信じられないほど危険であり、飛沫による重度の火傷のリスクを伴います。多くの塩の混合物は有毒ガスも発生させます。さらに、使用済みで汚染された塩の廃棄は、重大な環境的および費用の負担となります。温度の均一性はより良く提供されるものの、正確な雰囲気制御の達成は依然として困難でした。

制御雰囲気炉の台頭

CA炉は、以前の方法を悩ませていた一貫性、安全性、制御という中心的な問題を解決しました。その設計は、熱処理サイクル全体を通じて部品を取り巻くガスを精密に管理するという一つの重要な原理を中心に据えられています。

動作原理:精度と制御

CA炉は密閉されたチャンバーであり、内部の雰囲気が特定のガス混合物に置き換えられます。この雰囲気は、目的の結果を達成するために調整することができます。

例えば、一酸化炭素と水素が豊富な内熱性ガスを使用して、鋼の表面に特定の量の炭素を驚くほどの精度で添加すること(浸炭)ができます。窒素ベースの雰囲気を使用して、焼鈍中の酸化や変色を防ぎ、明るくきれいな仕上がりを保証することができます。

採用を推進した主な利点

CA炉への移行は、主に次の3つの利点によって推進されました。

- 再現性と品質: ガス組成、温度、時間を精密に制御することにより、CA炉はバッチごとに同一で高品質な結果をもたらします。

- プロセスの自動化: これらのシステムは容易に自動化でき、手作業の必要性を減らし、人的ミスの可能性を最小限に抑えます。

- 安全性の向上: 溶融塩の直接的な取り扱いとパック浸炭の重労働を排除し、より安全な作業環境を作り出します。

トレードオフの理解

制御雰囲気炉ははるかに優れていますが、考慮すべき点がないわけではありません。それらは、より複雑で技術的に高度なソリューションを構成します。

初期投資と複雑さ

CA炉は、単純なボックス炉やソルトバス炉と比較して、初期資本コストが高くなります。酸素プローブやガス分析装置などの洗練された制御システム、およびプロセスガスの生成または貯蔵のためのインフラストラクチャが必要です。

メンテナンスと運用専門知識

CA炉を効果的に運用するには、より高いレベルの技術的スキルが必要です。炉のシール完全性の維持、センサーの校正、ガス供給システムの管理は、目的の冶金学的結果を達成し、安全な操作を保証するために不可欠です。

あなたの目標に合わせた適切な選択

今日、問題はこれらの技術の「どちらを選ぶか」ということよりも、「なぜ制御雰囲気プロセスが、高品質な熱処理の標準なのか」を理解することに移っています。

- 主な焦点が高い大量で再現性のある生産である場合: 制御雰囲気炉は、比類のない一貫性と自動化機能により、業界標準です。

- 主な焦点がプロセスの精度と表面品質である場合: 炉の雰囲気を微調整する能力は、特定のケースデプスを保証し、望ましくない酸化を防ぐ唯一の方法です。

- 主な焦点がオペレーターの安全と環境コンプライアンスである場合: CA炉は、ソルトバスやその他の古い方法に伴う急性ハザードと廃棄物処理の課題を決定的に排除します。

結局のところ、現代のエンジニアリングが要求する、優れた予測可能な材料特性を実現するためには、制御されたプロセスを受け入れることが不可欠です。

要約表:

| 置き換えられた炉の種類 | 主な限界 | 置き換えられた主な理由 |

|---|---|---|

| ボックス炉(パック浸炭) | 一貫性のない浸炭深さ、遅い、労働集約的 | 精密な雰囲気制御の欠如、再現性の低さ |

| ソルトバス炉 | 安全上の危険、有毒ガス、環境廃棄物の問題 | 火傷のハイリスク、雰囲気制御の難しさ |

KINTEKの先進的な制御雰囲気炉で研究室の熱処理能力をアップグレードしましょう! 優れた研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの多様な研究室に合わせたソリューションを提供します。当社の強力な深層カスタマイズ能力は、お客様固有の実験ニーズとの正確な整合性を保証し、安全性、再現性、効率を向上させます。当社の高温炉ソリューションが冶金プロセスをどのように変革できるかについて、今すぐお問い合わせください!

ビジュアルガイド