その核となる化学気相成長(CVD)は、現代のマイクロチップの複雑な多層構造を構築するために使用される建築プロセスです。さまざまな材料の非常に薄い膜をシリコンウェーハ上に原子レベルで一層ずつ成膜することで機能します。この精密な成膜こそが、すべての集積回路の基盤を形成する絶縁性、導電性、および半導体コンポーネントの作成を可能にしています。

CVDの真の役割は、単にチップに層を追加することではなく、現代エレクトロニクスの極端な複雑さを可能にすることです。原子スケールの制御で、非常に均一で汚染のない膜を成膜するその能力は、数十億のトランジスタを小さなシリコン片上に構築し、信頼性高く機能させるための基本的な機能です。

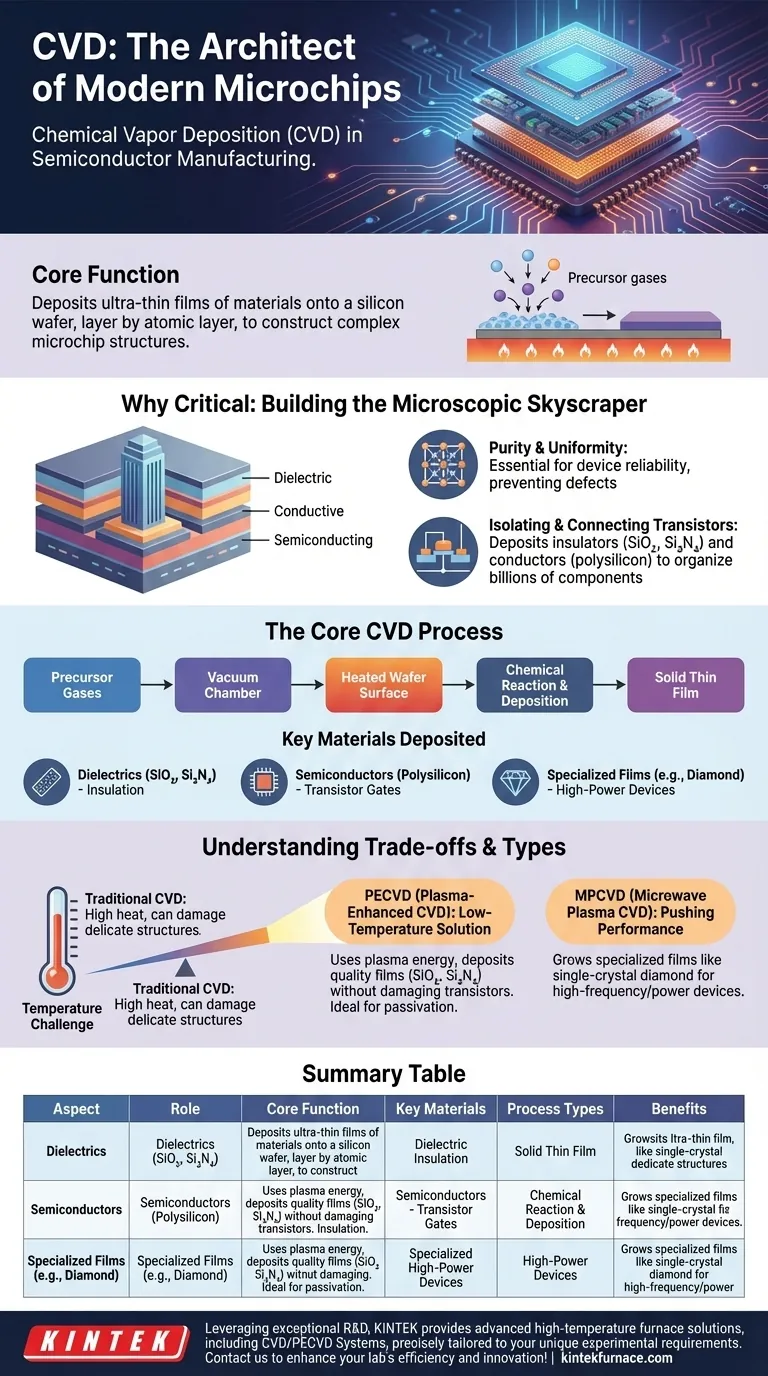

薄膜成膜が極めて重要である理由

半導体デバイスの機能は、異なる材料の正確な配置によって定義されます。CVDは、この配置を垂直方向に構築するための主要な方法です。

マイクロチップという超高層ビルを構築する

集積回路は平坦な二次元オブジェクトではありません。それは、数十または数百層の異なる材料が互いに積み重ねられた、微細な超高層ビルです。

CVDは、この超高層ビルの各階の「コンクリートを流し込み」、「配線を設置する」ために使用される技術であり、チップを機能させる誘電体(絶縁)層と導電層を形成します。

純度と均一性の必要性

成膜されるすべての層は、ほぼ完全に均一で欠陥がない必要があります。単一の原子の誤配置や微細な不純物でも、短絡やデバイスの故障を引き起こす可能性があります。

高度な半導体の信頼性と性能は、これらの成膜された膜の品質に直接依存します。CVDは、ウェーハ全体にわたって非常に均一で欠陥のない層を製造する能力で高く評価されています。

トランジスタの絶縁と接続

現代のチップは、非常に小さなスペースに数十億個のトランジスタを含んでいます。電気的な混乱を防ぐためには、これらのコンポーネントが互いに完全に絶縁されている必要があります。

CVDは、二酸化ケイ素 (SiO₂) や 窒化ケイ素 (Si₃N₄) のような誘電体膜を成膜するために使用され、これらは絶縁体として機能します。また、トランジスタのゲートを形成したり、それらを接続する「配線」となる多結晶シリコンのような導電性膜も成膜します。

CVDの中核プロセス

CVDは、ガスを固体膜に変える高度に制御された化学プロセスです。

原理

冷たい鏡に水蒸気が凝結する様子を想像してください。CVDも同様の原理で動作しますが、化学反応を伴います。

成膜したい原子(例えば、シリコン)を含む前駆体ガスが真空チャンバーに導入されます。これらのガスが加熱されたシリコンウェーハの表面に接触すると、反応して目的の材料の固体薄膜を成膜します。

CVDによって成膜される主要な材料

CVDは多用途であり、チップ製造における最も重要な材料を成膜できます。

- 誘電体:絶縁用の二酸化ケイ素 (SiO₂) および 窒化ケイ素 (Si₃N₄)。

- 半導体:トランジスタのゲートを構築するための基礎材料である多結晶シリコン。

- 特殊膜:高出力デバイス用の単結晶ダイヤモンドなどの高度な材料。

トレードオフを理解する

すべてのCVDプロセスが同じではありません。方法の選択は、製造ステップの特定の要件に依存し、温度が主要な制約となります。

温度の課題

従来のCVD方法は、ウェーハ表面で化学反応を引き起こすために非常に高い温度を必要とします。

これは効果的ですが、この高温は以前のステップで既に構築されたデリケートな構造を損傷または変更する可能性があります。これは、複雑な多層チップ設計において重大な問題となります。

PECVD:低温ソリューション

プラズマ強化CVD(PECVD)は、温度問題を解決する重要な革新です。電磁場(プラズマ)を使用して前駆体ガスを活性化し、より低い温度で成膜反応を可能にします。

この低温プロセスは現代の製造に不可欠であり、下の敏感なトランジスタ構造を損傷することなく、高品質のSiO₂やSi₃N₄のような絶縁膜を成膜することを可能にします。また、完成したデバイスを保護する表面パッシベーションにも使用されます。

MPCVD:性能の限界を押し上げる

次世代アプリケーション向けには、さらに特殊な技術が使用されます。マイクロ波プラズマCVD(MPCVD)は、単結晶ダイヤモンドのような優れた特性を持つ膜を成長させるために使用されます。

これらのダイヤモンド基板は、優れた熱伝導率と電気特性を提供し、高度な通信およびコンピューティング向けの高周波および高出力電子デバイスの作成を可能にします。

目標に応じた適切な選択

特定のCVD技術は、望ましい材料特性と、チップの複雑なアーキテクチャ内でのその位置に基づいて選択されます。

- 主要な焦点が基礎的なロジックとメモリである場合:標準CVDとPECVDは、中核となる多結晶シリコン、二酸化ケイ素、および窒化ケイ素層を成膜するための主力です。

- 主要な焦点がデバイスの保護または上層の絶縁である場合:PECVDは、下の敏感なトランジスタ構造への損傷を防ぐ低温プロセスであるため、理想的な選択肢です。

- 主要な焦点が高出力または高周波エレクトロニクスである場合:極端な性能特性を提供するダイヤモンドのような特殊膜を作成するには、MPCVDのような高度な方法が必要です。

CVDの役割を理解することは、マイクロチップが単に組み立てられるだけでなく、丹念に「成長させられる」ものであることを理解することです。

要約表:

| 側面 | 半導体製造における役割 |

|---|---|

| 中核機能 | シリコンウェーハ上の絶縁、導電、半導体層用の薄膜を成膜 |

| 主要材料 | 二酸化ケイ素 (SiO₂)、窒化ケイ素 (Si₃N₄)、多結晶シリコン、およびダイヤモンドなどの特殊膜 |

| プロセスタイプ | 標準CVD、プラズマ強化CVD (PECVD)、マイクロ波プラズマCVD (MPCVD) |

| 利点 | 高い均一性、欠陥のない層を可能にし、複雑な多層チップアーキテクチャをサポート |

卓越した研究開発と自社製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、ロータリー炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たす強力な詳細カスタマイズ能力によって補完されています。半導体製造に携わり、精密な薄膜成膜のための信頼性の高いCVD装置が必要な場合は、今すぐお問い合わせください。お客様の研究室の効率と革新性を高めます!

ビジュアルガイド

関連製品

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法