要するに、真空炉は制御された無酸素環境を利用して、幅広い高純度の熱プロセスを実行します。その能力は、焼鈍や焼き入れなどの基本的な熱処理から、真空ろう付け、粉末金属の焼結、精密な化学的表面処理などのより専門的な用途まで多岐にわたります。

真空炉の真の価値は、実行できるプロセスのリストにあるのではなく、提供する根本的な利点、つまり大気汚染のほぼ完全な排除にあります。これにより、標準的な雰囲気炉では達成不可能な、比類のない材料純度、表面品質、一貫性が保証されます。

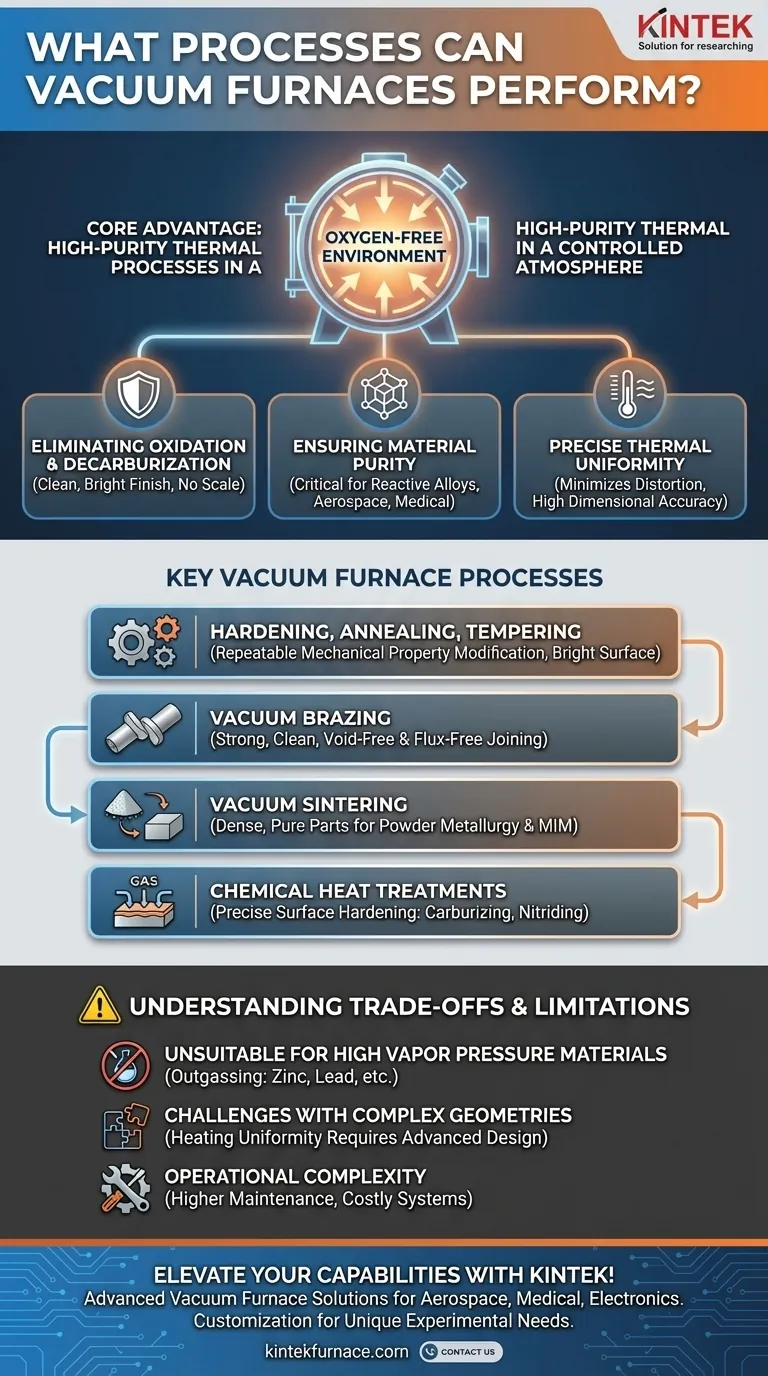

核心的な利点:制御された雰囲気下での処理

真空炉の主な機能は、加熱チャンバーから大気、特に酸素やその他の反応性ガスを除去することです。この根本的な違いにより、いくつかの重要な利点がもたらされます。

酸化と脱炭の排除

酸素を除去することにより、真空炉は材料表面へのスケールや酸化物の生成を防ぎます。これにより、多くの場合、後処理クリーニングを必要としない、クリーンで明るい仕上がりになります。また、鋼の表面からの炭素の損失(脱炭)を防ぎ、材料の設計された硬度と耐摩耗性を維持します。

材料の純度の保証

空気中の微量元素によって汚染される可能性のある反応性金属や合金を扱う場合、真空環境は不可欠です。この制御された空間は、熱サイクル全体を通じて材料の化学組成が変わらないことを保証し、これは航空宇宙、医療、エレクトロニクス分野での高性能用途に不可欠です。

精密な熱均一性の達成

最新の真空炉は、加熱、保持、冷却速度に対する優れた制御を提供します。この精度により、特に複雑な部品や薄肉部品の熱衝撃と歪みが最小限に抑えられ、ワークピース全体でより高い寸法精度と均一な冶金特性が得られます。

主要な真空炉プロセスの解説

実行可能なプロセスのリストは長いですが、それらは通常、いくつかの主要なカテゴリに分類され、それぞれが真空環境から独自の恩恵を受けます。

焼き入れ、焼鈍、焼き戻し

これらは、材料の機械的特性を改変するために使用される基本的な熱処理です。これらを真空下で実行することにより、特定の硬度や延性の達成などの結果が非常に再現性があり、部品がクリーンで明るい表面仕上げで出現することが保証されます。

真空ろう付け

真空ろう付けは、部品を接合するための優れた方法です。真空は接合面での酸化物の形成を防ぎ、ろう材が自由に流れ、強固でクリーンでボイドのない接合部を形成できるようにします。このプロセスにより、フラックス(融剤)が内部に閉じ込められてアセンブリの完全性を損なう可能性のある腐食性のフラックスが不要になります。

真空焼結

このプロセスは、粉末冶金および金属射出成形(MIM)に不可欠です。微細な金属粉末を融点直下まで加熱し、粒子を融合させます。真空は、粉末の広大な表面積の酸化を防ぐために重要であり、強固で高密度で純粋な最終製品を保証します。

化学熱処理

真空浸炭や窒化などのプロセスでは、特定のガス(例:炭素の場合はアセチレン、窒素の場合はアンモニア)を低圧下で炉内に導入します。真空環境により、意図したプロセスガスのみが材料表面と反応することが保証され、ケース深さと表面硬度に対する極めて精密な制御が可能になります。

トレードオフと制限の理解

真空炉は特殊なツールであり、万能の解決策ではありません。その制限を理解することは、情報に基づいた決定を下すために不可欠です。

高蒸気圧材料の不適合性

高蒸気圧を持つ材料は、熱と真空の下で気化(アウトガス)する可能性があります。これは、亜鉛、鉛、マンガン、銅、アルミニウムなどの金属にとって重大な問題であり、それらの蒸発は合金の組成を変化させ、炉の内部を汚染する可能性があるためです。

複雑な形状の課題

真空は優れた断熱材ですが、放射熱だけで非常に大規模または複雑な部品に対して完全に均一な加熱を達成するのが難しい場合があります。これには、部品のすべての部分が同時に目標温度に達するように、対流アシストファンを備えた高度な炉設計や特殊な治具が必要になることがよくあります。

運用の複雑さ

真空炉は、従来の雰囲気炉よりも運用が複雑でコストがかかります。性能を保証し、プロセス全体を危険にさらす可能性のある漏れを防ぐために、堅牢な真空ポンプシステム、信頼性の高いシール、厳格なメンテナンスが必要です。

目標に合わせた適切な選択

あなたの選択は、材料に要求される最終的な特性によって推進されるべきです。

- 最高の表面純度と明るい仕上がりを達成することに重点を置く場合: 真空焼鈍または焼き入れは理想的な選択肢です。表面の酸化を完全に防ぐためです。

- フラックスなしで複雑なアセンブリを接合することに重点を置く場合: 真空ろう付けは、他の方法では得られない優れた接合部の完全性と清浄度を提供します。

- 金属粉末から高密度で高純度の部品を作成することに重点を置く場合: 粉末の酸化を防ぎ、強力な拡散結合を保証するために、真空焼結が不可欠です。

- 高度に制御された均一な表面硬化層を適用することに重点を置く場合: 真空浸炭または窒化は、ケース深さと表面化学に対する比類のない精度を提供します。

結局のところ、真空炉プロセスを選択することは、材料の完全性、清浄度、および精度を他のすべてよりも優先するという決定です。

概要表:

| プロセスタイプ | 主な用途 | 主な利点 |

|---|---|---|

| 焼き入れ、焼鈍、焼き戻し | 機械的特性の改変 | クリーンな表面仕上げ、酸化なし、再現性のある結果 |

| 真空ろう付け | 部品の接合 | 強力なフラックスフリーの接合部、汚染なし |

| 真空焼結 | 粉末冶金、MIM | 高密度で純粋な部品、粉末の酸化を防止 |

| 化学熱処理(例:浸炭、窒化) | 表面硬化 | ケース深さと硬度に対する正確な制御 |

KINTEKの先進的な真空炉ソリューションで研究室の能力を向上させましょう! 優れた研究開発と社内製造を活用し、航空宇宙、医療、エレクトロニクスなどの業界向けに調整された高温炉を提供します。当社の製品ライン—マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステム—は、お客様固有の実験ニーズに合わせて深くカスタマイズされています。比類のない材料の純度と精度を実現するために、熱プロセスの最適化について話し合うために今すぐお問い合わせください!

ビジュアルガイド