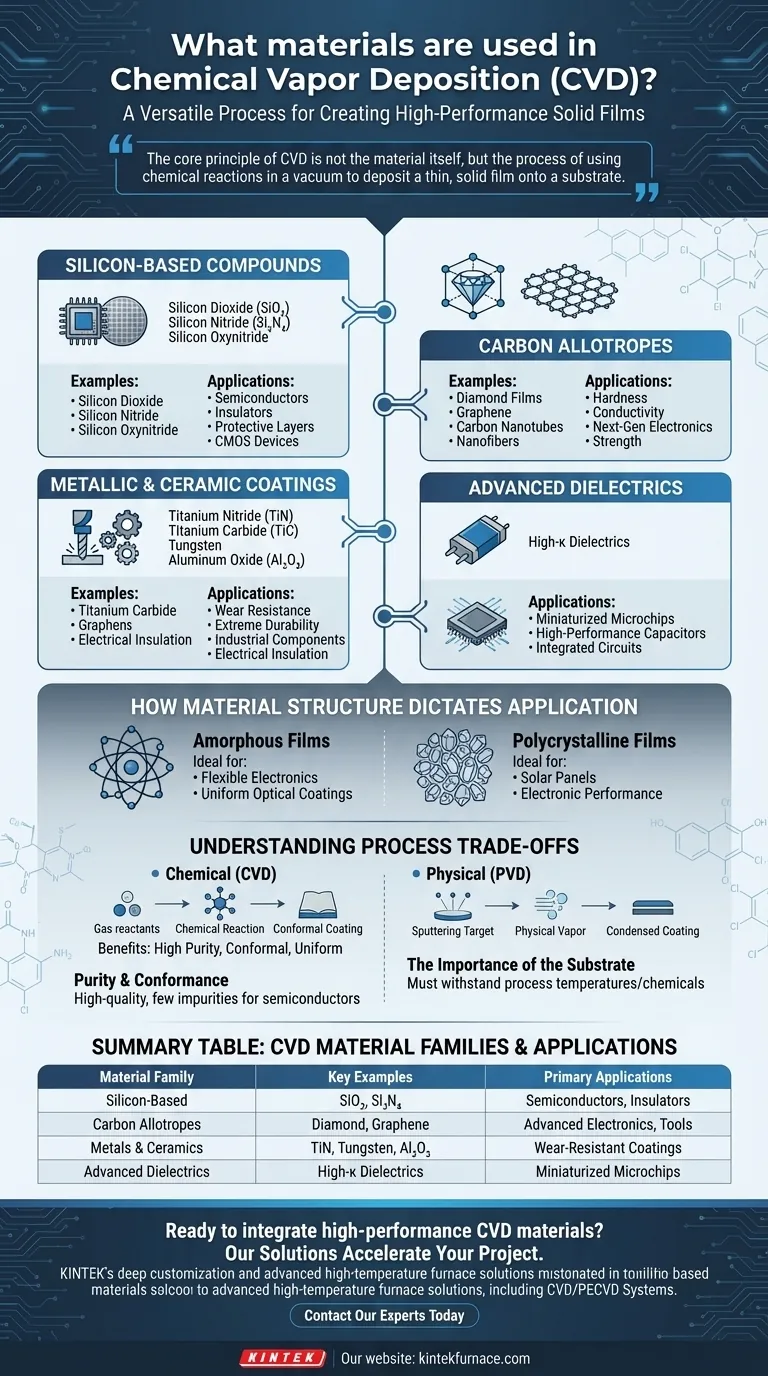

簡潔に言えば、非常に多種多様な材料が化学気相成長(CVD)を用いて製造可能です。このプロセスは、単一の種類の物質に限定されるものではなく、高性能な固体膜を作成するための汎用性の高い技術です。主な材料には、二酸化ケイ素や窒化ケイ素のようなシリコン系化合物、ダイヤモンドやグラフェンのような様々な形態の炭素、タングステンや窒化チタンのような金属コーティング、そして特殊な高誘電率誘電体が含まれます。

CVDの核心原理は材料そのものではなく、真空中で化学反応を利用して基板上に薄い固体膜を堆積させるプロセスです。選択される特定の材料は、半導体チップから耐摩耗性切削工具に至るまで、最終製品の機能的要件によって完全に決定されます。

CVD材料の主要なファミリー

CVDの汎用性は、それぞれ異なる産業ニーズに対応する明確な材料ファミリーを扱う能力に由来します。堆積される材料は、コーティングされる物品の表面で反応するガス状前駆体分子から形成されます。

シリコン系化合物

これは現代のエレクトロニクス産業の基盤です。二酸化ケイ素(SiO₂)、窒化ケイ素(Si₃N₄)、および酸窒化ケイ素のような材料は、半導体やCMOSデバイスの製造において、絶縁体、保護層、誘電体として機能する薄膜として堆積されます。

炭素同素体

CVDは、優れた特性を持つ高度な炭素構造を製造するために不可欠です。これには、硬度を高めるためのダイヤモンド膜、強度と導電性のためのカーボンナノチューブおよびナノファイバー、次世代エレクトロニクス向けのグラフェンの堆積が含まれます。

金属およびセラミックコーティング

極度の耐久性を必要とする用途には、CVDが硬質コーティングの適用に使用されます。一般的な材料には、窒化チタン(TiN)、炭化チタン(TiC)、および炭窒化チタン(TiCN)があり、これらは切削工具や産業部品に優れた耐摩耗性を提供します。

タングステンや酸化アルミニウム(Al₂O₃)も頻繁に堆積されます。特にAl₂O₃は、耐摩耗性コーティングと電気絶縁体の両方として使用されます。

先進誘電体

より小型で強力なマイクロチップを追求する上で、高誘電率誘電体は不可欠です。CVDは、これらの材料を堆積させる主要な方法であり、集積回路内のコンデンサを容量を失うことなく小型化することを可能にします。

材料構造が用途を決定する方法

同じ化学材料でも、異なる内部構造で堆積させることができ、それがその特性と使用方法を根本的に変えます。

アモルファス膜

CVDは、長距離の結晶構造を持たないアモルファス材料を製造できます。この無秩序な配置は、柔軟なエレクトロニクスや、結晶格子の完全性よりも均一性が重要な光学コーティングに理想的です。

多結晶膜

逆に、このプロセスは、多くの小さな結晶粒から構成される多結晶膜を作成できます。この構造は、太陽電池や、特定の結晶特性が性能に不可欠な多くの電子デバイスのような用途に不可欠です。

プロセスのトレードオフを理解する

強力である一方で、CVDは特定の文脈を持つ特定のツールです。その価値を理解するには、他の堆積技術の中でのその位置を理解することが重要です。

化学堆積と物理堆積

CVDは、基板表面での前駆体ガスの化学反応に依存します。これは、スパッタリング(例:アルゴンガスを使用)のような物理的な手段を用いて蒸気を生成し、それが基板上に凝縮する物理気相成長(PVD)とは根本的に異なります。CVDの化学的性質により、複雑な形状を完全に覆う、非常に純粋でコンフォーマルなコーティングを作成できます。

純度とコンフォーマル性

CVDの主な利点は、高品質で高純度の膜を製造できることです。このプロセスは、注意深く制御された前駆体ガスからの化学反応によって駆動されるため、結果として得られる材料には不純物がほとんどありません。これが、微量の汚染物質でさえデバイスを台無しにする可能性がある半導体産業で不可欠である理由です。

基板の重要性

最終的に堆積される材料は、システムの一部にすぎません。材料とプロセスパラメータの選択は、コーティングされる対象である基板に大きく依存します。基板は、CVDプロセスの温度と化学環境に耐え、劣化しない必要があります。

用途に合った適切な選択をする

CVDを効果的に活用するには、材料の選択を主要な技術目標と一致させます。

- 半導体製造が主な焦点の場合:主にシリコン系化合物(二酸化ケイ素、窒化ケイ素)と先進的な高誘電率誘電体を使用して集積回路を構築します。

- 耐久性のある耐摩耗性コーティングの作成が主な焦点の場合:選択する材料は、窒化チタン(TiN)、炭化チタン(TiC)、酸化アルミニウム(Al₂O₃)などのセラミックスで、工具や部品に使用されます。

- 先進材料研究が主な焦点の場合:グラフェン、ナノチューブ、ダイヤモンド膜などの炭素同素体を、その独自の電子的および構造的特性のために探求すべきです。

最終的に、CVDの力は、ガス状化学物質を特定の機能に合わせて調整された高性能固体材料に変換する能力にあります。

要約表:

| 材料ファミリー | 主な例 | 主な用途 |

|---|---|---|

| シリコン系 | 二酸化ケイ素 (SiO₂)、窒化ケイ素 (Si₃N₄) | 半導体、絶縁体、保護層 |

| 炭素同素体 | ダイヤモンド、グラフェン、カーボンナノチューブ | 先進エレクトロニクス、切削工具、複合材料 |

| 金属およびセラミックス | 窒化チタン (TiN)、タングステン、酸化アルミニウム (Al₂O₃) | 耐摩耗性コーティング、産業用工具 |

| 先進誘電体 | 高誘電率誘電体 | 小型化マイクロチップ、高性能コンデンサ |

高性能CVD材料を研究や生産に組み込む準備はできていますか?

KINTEKでは、お客様の成功が精密で信頼性の高い薄膜堆積にかかっていることを理解しています。当社の先進的な高温炉ソリューション、特にCVD/PECVDシステムに関する専門知識は、当社の強力な深いカスタマイズ能力によって裏打ちされています。次世代半導体の開発、超硬質コーティング、またはグラフェンのような新規材料の探求など、お客様固有の材料要件を正確に満たすために、機器とプロセスパラメータを調整するお手伝いをいたします。

当社のソリューションがお客様のプロジェクトをどのように加速できるか、ぜひご相談ください。今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- ナノダイヤモンドコーティング用HFCVD装置