本質的に、非晶シリコン(a-Si)が薄膜用途に適しているのは、その無秩序な原子構造により、低温で大面積の柔軟な表面上に安価に成膜できるためです。この基本的な特性と高い光吸収性が組み合わさることで、最高の電子性能を持たなくても、太陽電池やディスプレイのバックプレーンなどの特定の用途に非常に実用的な材料となっています。

重要な洞察は、非晶シリコンの価値は「最高の」性能を発揮する半導体であることではなく、ピーク効率がコストやフォームファクターよりも二の次となる大面積およびフレキシブルエレクトロニクスの製造において、最も「経済的かつ多用途」であることから生まれるということです。

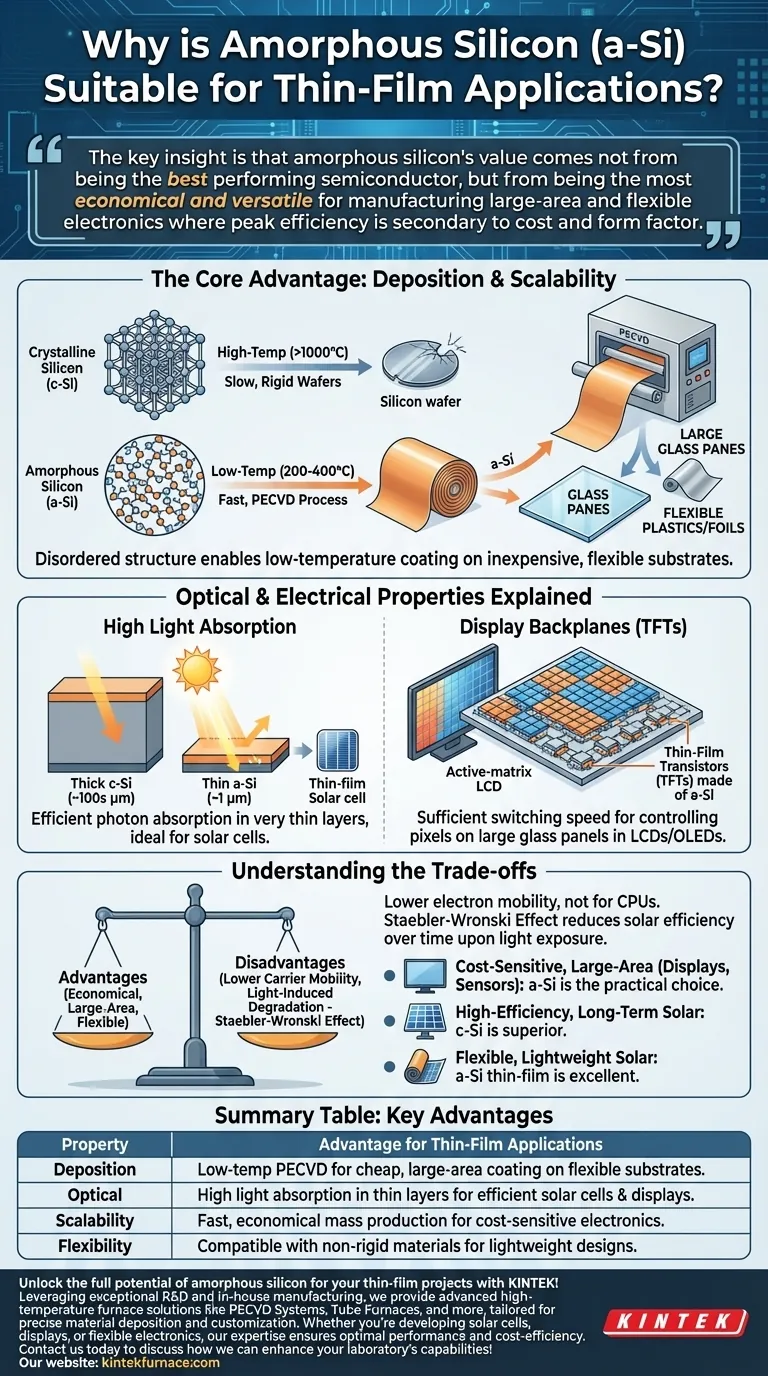

核心的な利点:成膜とスケーラビリティ

非晶シリコンと結晶シリコンの主な違いは、長距離の原子秩序がないことです。この「無秩序」は欠陥ではなく、製造方法を根本的に変える特徴です。

結晶シリコンの限界の克服

ほとんどのコンピューターチップの基礎である結晶シリコン(c-Si)は、ほぼ完全な原子格子を必要とします。これらの結晶を成長させるのは高温で時間のかかる高価なプロセスであり、非常に大きなサイズでの製造が難しい、硬くて脆いウェハーになります。

非晶シリコンの利点:低温プロセス

a-Siには完璧にすべき結晶構造がないため、比較的低温(約200〜400°C)でプラズマCVD(PECVD)などの手法を使用して成膜できます。このプロセスは高速で効率的、かつ高度にスケーラブルです。

フレキシブルおよび大面積基板の実現

低温成膜は決定的な実現要因です。これにより、a-Siをガラスの大きな板、柔軟なプラスチック、あるいは金属箔などの安価な基板上に、それらを溶融させたり損傷させたりすることなくコーティングできます。これは高温の結晶シリコンプロセスでは不可能です。

光学特性と電気的特性の説明

製造上の利点に加えて、a-Siは特定の薄膜の役割に特によく適合する独自の物理的特性を持っています。

高い光吸収率

非晶シリコンの無秩序な構造は、光との相互作用を変えます。特に可視スペクトルにおいて、結晶シリコンよりもはるかに効率的に光子を吸収します。これは、a-Siの非常に薄い層(約1マイクロメートル)が、はるかに厚いc-Siの層(数百マイクロメートル)と同じ量の太陽光を吸収できることを意味し、薄膜太陽電池に最適です。

現代のディスプレイの基盤

非晶シリコンは、ほとんどのLCDおよび多くのOLEDスクリーンにおけるアクティブマトリックスディスプレイの原動力です。各ピクセルの個々のスイッチとして機能する薄膜トランジスタ(TFT)を作成するために使用されます。電子移動度は低いですが、結晶シリコンでは経済的に実現不可能な、大きなガラスパネル上のピクセルを制御するために必要なスイッチング速度には十分です。

トレードオフの理解

a-Siを使用するという選択は、常にその利点と重大な性能上の妥協点とのバランスを取る問題です。これらのトレードオフを認識することが、市場におけるその位置を理解するための鍵となります。

無秩序の欠点:キャリア移動度の低下

製造を単純化するのと同じ原子の無秩序さが、電子の流れを妨げる欠陥も生み出します。これによりキャリア移動度が低くなり、a-SiはCPUのような高速処理用途には不向きです。これらの用途では結晶シリコンの完全な構造が不可欠だからです。

スタブラー・ウロンスキー効果:光誘起劣化

a-Si太陽電池にとって重要な問題は、スタブラー・ウロンスキー効果として知られる現象です。光に最初にさらされると、材料の原子構造がわずかに変化し、太陽電池の電力変換効率を低下させる新しい欠陥が生成されます。この劣化は、その低製造コストとの既知のトレードオフです。

効率 対 コスト

結局のところ、a-Siは面積あたりのコストが主要な指標となる用途で選ばれます。ディスプレイメーカーにとって、ガラス1平方メートル上に数百万の機能するトランジスタをパターニングできる能力が最も重要です。一部の太陽光発電用途では、剛性の高い高効率なパネルよりも、より安価で柔軟なパネルの方が価値があります。

用途に応じた適切な選択

非晶シリコンを使用するかどうかの決定は、プロジェクトの特定の目標に完全に依存します。

- コストに敏感な大面積エレクトロニクス(ディスプレイや基本センサーなど)が主な焦点である場合: ガラス上に安価に成膜できる非晶シリコンの能力は、確立された最も実用的な選択肢です。

- 高効率で長期安定した太陽光発電が主な焦点である場合: 結晶シリコンまたは多結晶シリコンの方が優れた選択肢となりますが、初期費用が高く、物理的な剛性があります。

- 携帯性が重要となる柔軟で軽量な太陽光発電が主な焦点である場合: 非晶シリコン薄膜セルは、プラスチックや金属基板との互換性があるため、優れた候補となります。

適切な材料を選択するには、特定の目標を達成するために意図的なトレードオフを管理する演習がエンジニアリングであることを理解する必要があります。

要約表:

| 特性 | 薄膜用途の利点 |

|---|---|

| 成膜 | 低温PECVDにより、ガラスやプラスチックなどの柔軟な基板への安価で大面積のコーティングが可能になる。 |

| 光学 | 薄層(約1μm)での高い光吸収により、効率的な太陽電池やディスプレイに最適。 |

| スケーラビリティ | 高速で経済的な製造により、コストに敏感なエレクトロニクスの大量生産をサポート。 |

| 柔軟性 | 非剛性材料との互換性により、軽量でポータブルなデバイス設計が可能になる。 |

KINTEKで薄膜プロジェクトの非晶シリコンの可能性を最大限に引き出しましょう! 卓越したR&Dと社内製造を活用し、PECVDシステム、チューブ炉など、正確な材料成膜とカスタマイズのために調整された先進的な高温炉ソリューションを提供します。太陽電池、ディスプレイ、フレキシブルエレクトロニクスを開発するかにかかわらず、当社の専門知識は最適な性能と費用対効果を保証します。当社のラボ能力を向上させ、お客様固有の実験ニーズを満たす方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- ナノダイヤモンドコーティング用HFCVD装置