高効率ガリウムヒ素(GaAs)太陽電池の製造において、プラズマ強化化学気相成長法(PECVD)は単なる工程ではなく、決定的に重要な実現技術です。その主な重要性は、反射防止と表面パッシベーションという二重の機能を発揮する窒化ケイ素(SiNx)などの薄膜を堆積できる点にあります。このプロセスは、セルの光吸収と電気的性能を直接向上させ、GaAs太陽光発電を特徴づける記録的な効率を達成するために不可欠です。

この文脈におけるPECVDの核となる価値は、その低温性です。これにより、高温成膜法に多く見られる熱損傷を伴うことなく、デリケートなGaAs基板上に高品質で性能上重要な膜を堆積させることが可能になります。

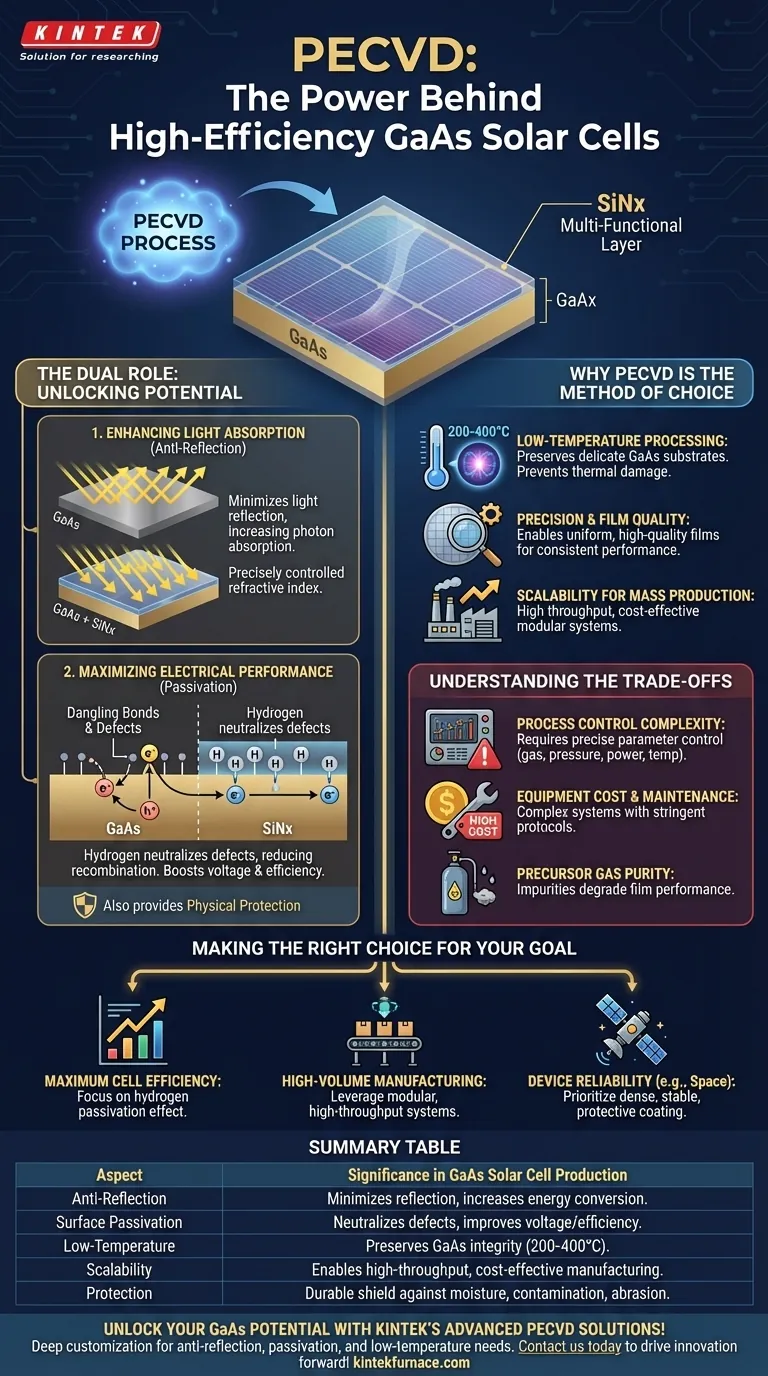

PECVD層の二重の役割

PECVDによって堆積される薄膜は、単なるコーティングではなく、太陽電池から可能な限り最大の電力を引き出すために設計された多機能層です。その重要性は、主に2つの貢献から生じています。

光吸収の向上(反射防止)

GaAsのような裸の半導体表面は本質的に反射性があり、入射する太陽光の相当な割合が電力に変換される前に跳ね返ってしまいます。

PECVDは、精密に制御された窒化ケイ素(SiNx)の薄膜を堆積するために使用されます。この層は、太陽スペクトルの広範囲にわたる光の反射を最小限に抑えるように設計された特定の屈折率を持ち、より多くの光子がセルの活性領域に入射するようにします。

電気的性能の最大化(パッシベーション)

GaAsを含むあらゆる結晶の表面には、「ダングリングボンド」や転位などの欠陥が存在します。これらの欠陥は、電荷キャリア(電子と正孔)のトラップとして機能し、それらが電気電流に寄与する前に再結合して失われる原因となります。

SiNxを堆積するためのPECVDプロセスは、しばしば水素が豊富な環境下で行われます。この水素は膜に取り込まれ、GaAs表面に拡散してこれらの欠陥を「パッシベート」または中和します。これにより、再結合損失が大幅に減少し、電荷キャリアの移動度が向上し、セルの電圧と全体的な効率に直接的な向上がもたらされます。

物理的保護の提供

光学的な役割と電気的な役割に加えて、硬く緻密なSiNx層は実用的な目的も果たします。これは耐久性のあるシールドとして機能し、特に長期間の宇宙ミッションにおいて重要な、取り扱い中および動作中の湿気、汚染、物理的摩耗からデリケートなGaAs層を保護します。

PECVDが選択される理由

他の成膜方法も存在しますが、PECVDは高性能GaAs太陽電池の製造に完全に適した利点の独自の組み合わせを提供します。

低温プロセス

これは最も重要な利点です。従来の化学気相成長法(CVD)は、GaAsデバイスのデリケートな結晶構造を劣化させる可能性のある非常に高い温度を必要とすることがよくあります。

PECVDはエネルギー源としてプラズマを使用し、前駆体ガスを活性化します。これにより、化学反応をはるかに低い基板温度(通常200〜400°C)で起こすことができ、下層セルの構造の完全性と性能を維持します。

精度と膜品質

プラズマプロセスにより、厚さ、組成、密度の精密な制御が可能な、極めて均一な膜が実現します。この一貫性は、セルのすべての部分が同じ高いレベルで性能を発揮する必要がある大面積太陽電池の製造に不可欠です。

大量生産のためのスケーラビリティ

最新のPECVDシステムは、高いスループットと産業規模の製造向けに設計されています。モジュール設計、高い稼働時間、原材料の効率的な使用などの機能により、このプロセスは大規模生産(地上および宇宙用途の両方で重要)にとって費用対効果が高くなります。

トレードオフの理解

不可欠である一方で、PECVDは最適な結果を得るために管理しなければならない独自の運用上の考慮事項を伴う洗練されたプロセスです。

プロセスコントロールの複雑さ

堆積される膜の品質は、プロセスパラメータに非常に敏感です。ガス流量、チャンバー圧力、プラズマ電力、基板温度などの要因は、極めて精密に制御されなければなりません。わずかな変動でも、最適とは言えない膜特性とセルの効率低下につながる可能性があります。

設備コストとメンテナンス

PECVDリアクターは複雑で、多額の資本投資を必要とするシステムです。一貫した性能と高い稼働時間を確保するために、残留物の除去を含む厳格なメンテナンス手順が必要です。

前駆体ガスの純度

最終的なパッシベーション層と反射防止層の性能は、プロセスで使用される前駆体ガス(シランやアンモニアなど)の純度に直接関係しています。不純物が膜に取り込まれると、性能を低下させる欠陥として作用する可能性があります。

目標に合わせた適切な選択

PECVDの適用は、太陽電池製造ラインの主要な目的に合致している必要があります。

- セルの最大効率が主な焦点である場合: 厳密に制御されたPECVD窒化ケイ素堆積からの水素パッシベーション効果が、表面再結合損失を最小限に抑えるための最も重要なツールとなります。

- 大量生産が主な焦点である場合: 最新のモジュラーPECVDシステムを活用することが、スケーリングに必要な高いスループット、稼働時間、費用対効果の高い材料利用を実現する鍵となります。

- 過酷な環境(例:宇宙)に対するデバイスの信頼性が主な焦点である場合: PECVDによって堆積される緻密で安定した保護的な反射防止コーティングは、長期的な性能と耐久性の両方を保証するために不可欠です。

最終的に、PECVDは、ガリウムヒ素固有の可能性を製造された太陽電池で最大限に発揮することを可能にする実現技術です。

要約表:

| 側面 | GaAs太陽電池製造における重要性 |

|---|---|

| 反射防止 | 窒化ケイ素膜を堆積し、光の反射を最小限に抑え、光子吸収とエネルギー変換を増加させる。 |

| 表面パッシベーション | 水素が豊富な環境を使用して欠陥を中和し、再結合損失を低減し、電圧/効率を向上させる。 |

| 低温プロセス | 200〜400°Cで動作し、デリケートなGaAs基板の熱損傷を回避し、セルの完全性を維持する。 |

| スケーラビリティ | 地上および宇宙用途における大規模生産のために、高いスループットと費用対効果の高い製造を可能にする。 |

| 保護 | 湿気、汚染、摩耗に対する耐久性のあるシールドを提供し、デバイスの信頼性を向上させる。 |

KINTEKの高度なPECVDソリューションで、GaAs太陽電池生産の可能性を最大限に引き出しましょう!卓越したR&Dと社内製造を活用し、当社はCVD/PECVDシステムを含む多様な高温炉システムを、お客様固有の実験ニーズに合わせて提供します。当社の深いカスタマイズ機能により、反射防止コーティング、表面パッシベーション、および低温プロセスの精密な制御が保証され、効率、スケーラビリティ、信頼性が最大化されます。太陽電池の性能向上にご関心がありますか?今すぐお問い合わせいただき、当社のPECVD技術がお客様のイノベーションをどのように推進できるかをご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉