要するに、非常に高い周波数が不可欠です。誘導炉で白金族金属(PGM)粉末を溶解するには、これが理由です。個々の粉末粒子は小さすぎて電気的に接続されていないため、低周波で発生する磁場と効果的に結合できません。高周波磁場は、各微細粒子の表面に加熱電流を誘導し、溶解プロセスを開始させます。

PGM粉末の核心的な課題は、その金属特性ではなく、物理的な形状にあります。緩い粉末は電気伝導性が低く、誘導加熱に抵抗します。解決策は、微細な粒子と直接結合するために非常に高い周波数を使用するか、またはこの初期結合の問題を完全に回避するために固体の「スターターヒール」を使用することです。

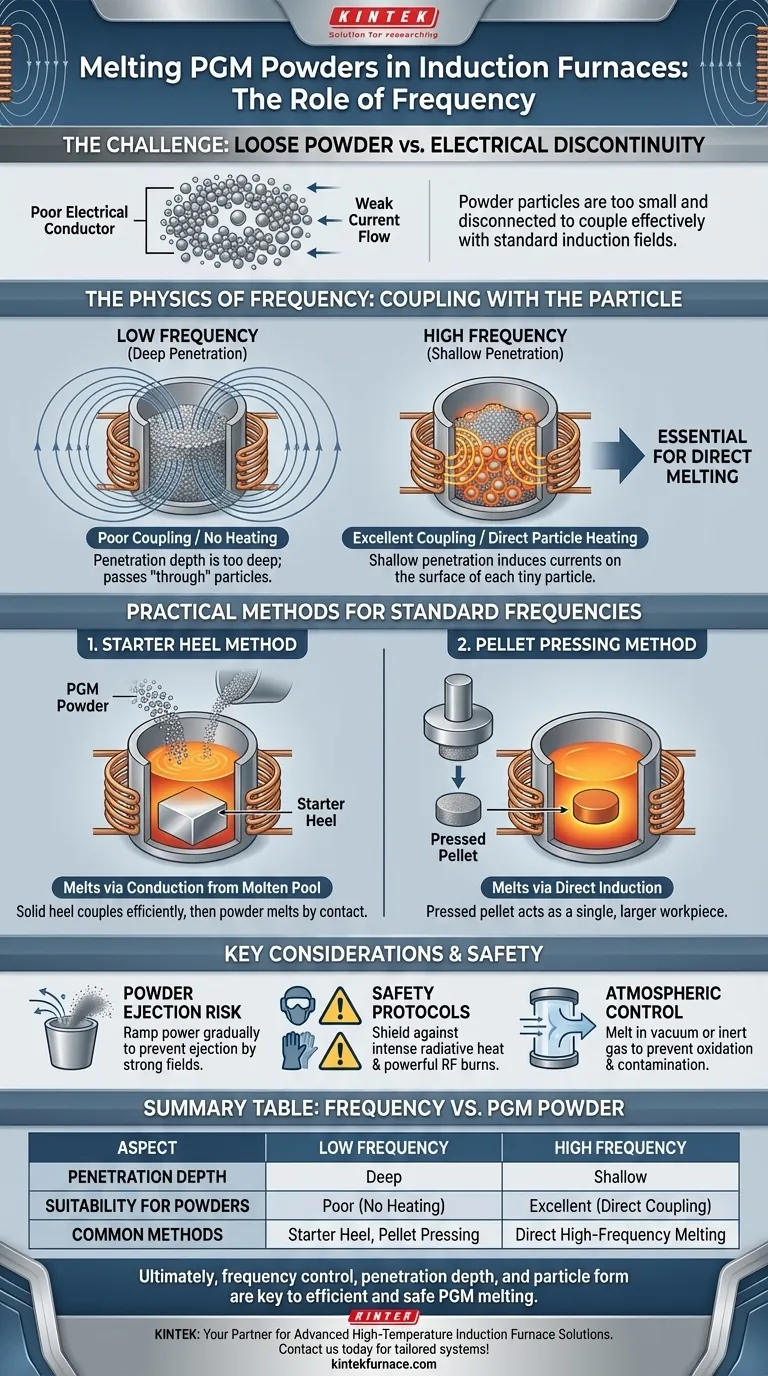

PGM粉末が特有の課題を提示する理由

PGM粉末の溶解が困難なのは、誘導の基本的な物理学に起因します。このプロセスは、材料内に強力な電流を生成することに依存しますが、粉末の山は大きな障害となります。

電気的不連続性の問題

誘導炉は、強力な交流磁場を生成することで機能します。この磁場は、金属チャージ内に渦電流として知られる円形電流を誘導する必要があります。

固体の金属片では、これらの電流が容易に流れ、電気抵抗によって莫大な熱を発生させます。しかし、粉末は個々の粒子の集合体であり、その間に空気の隙間や酸化層があるため、電気的な連続性が極めて悪くなります。磁場は、質量全体にわたって強力で統一された電流を確立することができません。

周波数と浸透深さの物理学

交流磁場の周波数は、最も重要なパラメータです。これは、渦電流が材料の表面にどれだけ深く浸透するかを直接制御します。

関係は単純です。

- 低周波: 深く浸透する渦電流を生成し、大きくて固体のワークピースに最適です。

- 高周波: 浅く、表面に沿って流れる渦電流を生成し、小さなワークピースに最適です。

音波のように考えてみてください。低周波の低音は壁を通り抜けることができますが、高周波のシューという音は簡単に遮断されます。同様に、低周波磁場は小さな粉末粒子を効果的に結合することなく「通過」しますが、高周波磁場はそのエネルギーを小さな表面に集中させます。

周波数を粒子に合わせる

効率的に加熱するためには、渦電流の浸透深さがワークピースの直径の数分の1であるべきです(一般的な経験則では1/8以下)。

PGM粉末の塊の場合、「ワークピース」は個々の粒子です。したがって、各微細粒子に効果的に熱を誘導できる十分な浅い浸透深さを作成するには、非常に高い周波数が必要です。

PGM粉末を溶解するための実用的な方法

特殊な超高周波炉が常に利用できるわけではないため、冶金学者は結合問題を解決するための信頼できる回避策を開発してきました。

スターターヒール法

最も一般的な工業的慣行は、スターターヒールを使用することです。これは、るつぼの底に置かれた互換性のある金属の固体の塊です。

固体のヒールは、大きくて連続したワークピースであるため、低く標準的な周波数と効率的に結合します。それは加熱されて溶融し、溶融プールを形成します。PGM粉末は、この溶融浴にゆっくりと加えられ、直接誘導ではなく単純な伝導によって溶解します。

ペレットプレス法

小規模または実験的なバッチの場合、効果的な代替策は、PGM粉末を固体のペレットまたはブリケットにプレスすることです。

粉末を圧縮することで、単一の大きなワークピースが作成されます。この新しい形態は、電気的な連続性が向上し、直径が大きくなるため、緩い粉末には低すぎる可能性のある周波数でも磁場とより効果的に結合できます。

一般的な落とし穴と重要な考慮事項

PGM粉末を成功裏に溶解するには、効率と安全性を確保するための注意深い制御が必要です。

粉末噴出のリスク

主なリスクは、微細な粉末が坩堝から吹き飛ばされることです。強力な交流磁場は、粒子に物理的な力を及ぼす可能性があります。

これを防ぐには、電力を徐々に上げていく必要があります。スターターヒールを使用する場合でも、プレスされたペレットを使用する場合でも、材料が固まり始め、溶融し始めるにつれて、低く始めてゆっくりと電力を増やしてください。

適切なアプローチの選択

緩い粉末に対して低すぎる周波数を使用すると、全く加熱されません。プロセスは単に失敗します。スターターヒール法とペレット法は、より一般的な低周波誘導システムの能力に対応するために特別に設計されています。

重要な安全プロトコル

誘導炉で溶融PGMを扱うことは、重大なリスクを伴います。

- 放射熱: 強烈な赤外線放射から身を守るため、常にアルミ加工された保護具を着用してください。

- RF火傷: 高周波コイルは強力な高周波電界を発生させます。偶発的な接触や近接による重度のRF火傷を防ぐため、コイルが適切にシールドされていることを確認してください。

- 雰囲気制御: PGMは、汚染や酸化を防ぐため、真空または不活性ガス(アルゴンなど)下で溶解されることがよくあります。これは爆発を引き起こしたり、溶融物の純度を損なう可能性があります。

目標に合わせた適切な選択

溶解戦略は、お使いの設備、バッチサイズ、および生産要求によって決定されるべきです。

- 小規模な実験バッチの溶解が主な焦点の場合: 粉末をペレットにプレスすることが、多くの場合、最も直接的で効率的な方法です。

- 大規模な生産規模の溶解が主な焦点の場合: スターターヒール法は、その予測可能性と拡張性から、信頼できる標準的な工業的慣行です。

- 炉が可変周波数制御を備えている場合: 粉末と直接結合するために非常に高い周波数で開始し、溶融プールが形成されたら、液体浴での攪拌と加熱を最適化するために周波数を下げることも可能です。

最終的に、周波数、浸透深さ、および粒子サイズの関係を理解することで、溶解プロセスを制御できるようになります。

要約表:

| 側面 | 低周波 | 高周波 |

|---|---|---|

| 浸透深さ | 深い | 浅い |

| PGM粉末への適合性 | 不適切(加熱なし) | 優れている(直接粒子結合) |

| 一般的な方法 | スターターヒール、ペレットプレス | 直接高周波溶解 |

PGM溶解の課題に対する高度な高温炉ソリューションが必要ですか? KINTEKは、卓越した研究開発と自社製造を活用し、多様な研究室に合わせた誘導炉システムを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべてお客様独自の実験要件を正確に満たすための強力な詳細カスタマイズ機能によって支えられています。今すぐお問い合わせください。お客様の溶解効率と安全性を向上させる方法についてご相談ください!

ビジュアルガイド