本質的に、真空熱間プレス(VHP)は、真空環境下で高温と機械的圧力を同時に利用する高性能な製造プロセスです。その目的は、粉末を固化させるか、材料同士を接合し、例外的に高密度で純粋、かつ内部空隙のない最終製品を作り出すことです。この方法は、従来の焼結やプレスでは要求される材料特性を達成できない場合に特に選択されます。

真空熱間プレスの真の目的は、単に部品を成形することではなく、材料の微細構造を根本的に設計することです。これは、加工が困難な材料の自然な限界を克服し、実質的に完璧な密度と純度を達成することで、そうでなければ得られない性能特性を引き出します。

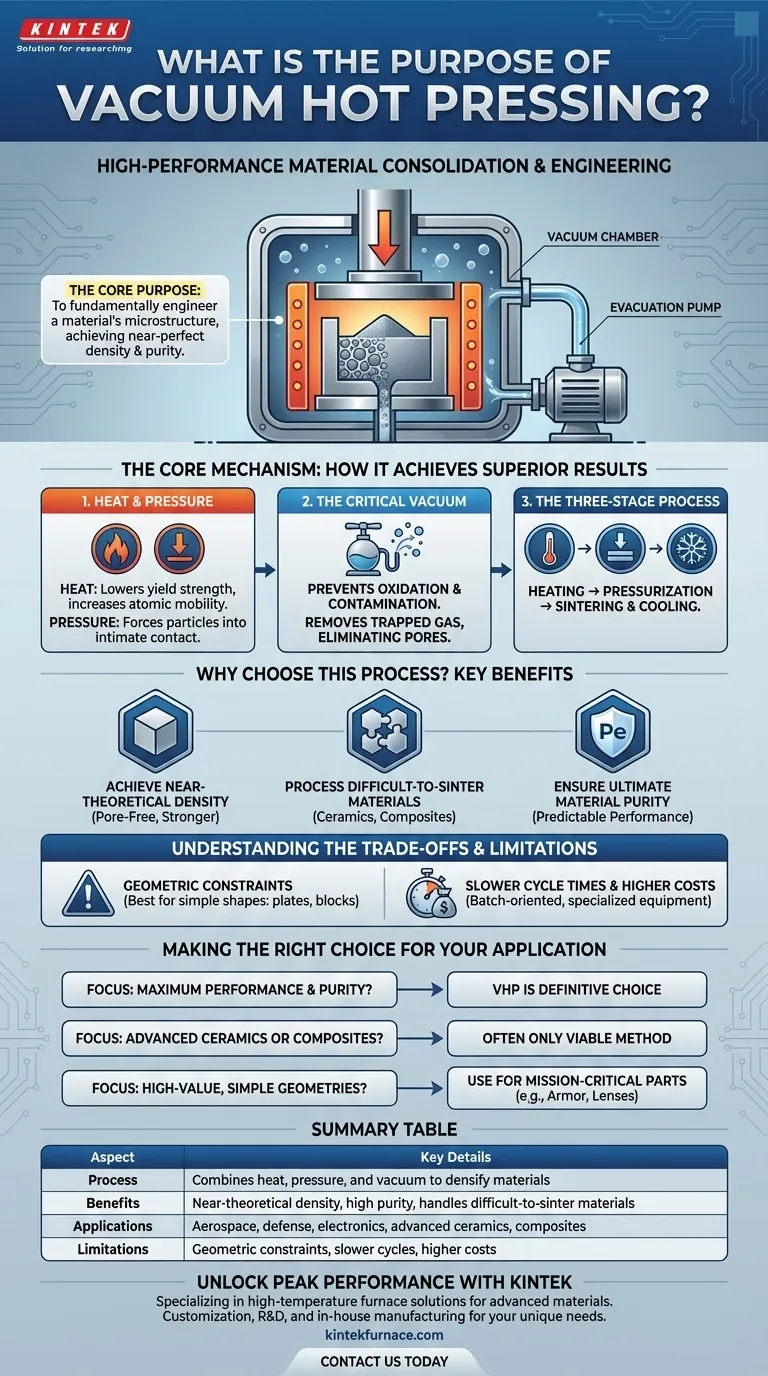

コアメカニズム:優れた結果を達成する方法

真空熱間プレスは単純な原理で機能します。熱を加えることで材料が軟化し変形しやすくなり、圧力をかけることで材料粒子同士が押し付けられ、それらの間の隙間がなくなります。この真空環境こそが、このプロセスを先進材料にとって非常に効果的にする重要な第三の要素です。

熱と圧力の組み合わせ

熱は、材料の降伏強度を下げ、原子の移動性を高めるために必要な熱エネルギーを提供します。同時に、プレス機は機械的エネルギーを加え、粒子を物理的に密着させ、緻密化のプロセスを加速させます。

真空の重要な役割

チャンバーから空気を除去することは、2つの重要な機能があります。第一に、特定の金属、合金、非酸化物セラミックスなどの反応性材料にとって極めて重要な酸化や汚染を防ぎます。第二に、粒子間に閉じ込められ、最終部品を弱める空隙となるガスを除去します。

三段階プロセス

このプロセスは細心の注意を払って制御され、主に3つの段階で構成されます。

- 加熱: 材料と金型を真空チャンバー内で特定の温度まで加熱します。

- 加圧: 目標温度に達したら、一軸の圧力を加え、設定時間保持します。

- 焼結と冷却: 熱と圧力の組み合わせにより材料粒子が結合し固体塊に緻密化された後、制御された冷却サイクルが開始されます。

なぜこのプロセスを選ぶのか?主な利点

標準的な製造方法では達成できない性能レベルが最終用途で要求される場合、エンジニアや材料科学者は真空熱間プレスに頼ります。

理論密度に近い密度の達成

主な利点は、欠陥のない(ボイドフリーの)構造を作成できることです。ボイド(空隙)は亀裂の発生源となったり、熱伝導経路を妨げたり、光を散乱させたりする内部欠陥です。これらを除去することにより、真空熱間プレスは材料の機械的強度、熱伝導率、光学的透明度を劇的に向上させます。

焼結が困難な材料の加工

多くの先進セラミックス、複合材料、難融性金属は拡散係数が非常に低いです。これは、原子が熱だけでは容易に移動・結合しないことを意味します。高圧を加えることで、従来の焼結では完全な緻密化が不可能であった材料に、必要な駆動力をもたらします。

究極の材料純度の確保

航空宇宙、防衛、高性能エレクトロニクスの用途では、ごくわずかな汚染でさえ壊滅的な故障につながる可能性があります。真空環境は、材料固有の特性が保持されることを保証し、予測可能で信頼性の高い性能を持つ最終製品をもたらします。

トレードオフと制限の理解

強力であるとはいえ、真空熱間プレスは特定の制約を伴う専門的なツールです。万能の解決策ではありません。

形状の制約

このプロセスは、板材、ブロック、円筒形などの単純な形状の製造に最も適しています。より複雑な形状も可能ですが、極端な温度と圧力に耐えられる材料(グラファイトなど)で作られた、高度で高価なプレスダイが必要になります。

サイクルタイムの遅さ

鋳造や粉末射出成形などのプロセスと比較して、真空熱間プレスは比較的遅いバッチ処理型のプロセスです。真空を生成し、加熱・冷却速度を精密に制御し、時間をかけて圧力を印加する必要があるため、スループットが制限されます。

高い運用コスト

真空チャンバー、高温炉、油圧プレス、高度な制御システムといった装置は、導入および運用に費用がかかります。このコストは、最終コンポーネントの性能要件が譲れない場合にのみ正当化されます。

アプリケーションに応じた適切な選択

真空熱間プレスの選択は、最終的な目標と、プロジェクトにとってトレードオフが許容できるかどうかに完全に依存します。

- 主な焦点が最高の性能と純度にある場合: このプロセスは、可能な限り最高の強度、熱伝導率、または光透過性を持つコンポーネントを作成するための決定的な選択肢です。

- 主な焦点が先進セラミックスや複合材料の加工にある場合: これは、従来の焼結技術に抵抗する材料を完全に緻密化するための、しばしば唯一実行可能な方法です。

- 主な焦点が高い価値を持つ単純な形状の製造にある場合: このプロセスは、材料の完全性が形状の複雑さや生産量よりもはるかに重要である、スパッタリングターゲット、装甲板、特殊レンズなどのミッションクリティカルな部品に使用されます。

結局のところ、真空熱間プレスは、材料の潜在能力を限界まで引き出す必要がある場合の解決策です。

要約表:

| 側面 | 主な詳細 |

|---|---|

| プロセス | 熱、圧力、真空を組み合わせて材料を緻密化する |

| 利点 | 理論密度に近い密度、高純度、焼結が困難な材料に対応可能 |

| 応用例 | 航空宇宙、防衛、エレクトロニクス、先進セラミックス、複合材料 |

| 制限事項 | 形状の制約、サイクルタイムが遅い、コストが高い |

KINTEKで材料のピーク性能を引き出す

あなたは、卓越した密度と純度が要求される先進セラミックス、複合材料、またはその他の加工困難な材料に取り組んでいますか?KINTEKは、お客様固有のニーズに合わせて調整された高温炉ソリューションを専門としています。強力な研究開発と社内製造能力を活用し、真空・雰囲気炉、マッフル炉、チューブ炉、回転炉、CVD/PECVDシステムなど多様な製品群を提供しており、すべてお客様の実験および生産要件に正確に対応するための深いカスタマイズ能力に裏打ちされています。

材料の限界に足止めされることはやめましょう。当社の真空熱間プレスやその他の先進炉技術が、航空宇宙、エレクトロニクスなどでいかに優れた結果の達成に貢献できるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 真空ホットプレス炉マシン加熱真空プレス

- ラミネーションと加熱のための真空ホットプレス炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉

- モリブデン真空熱処理炉