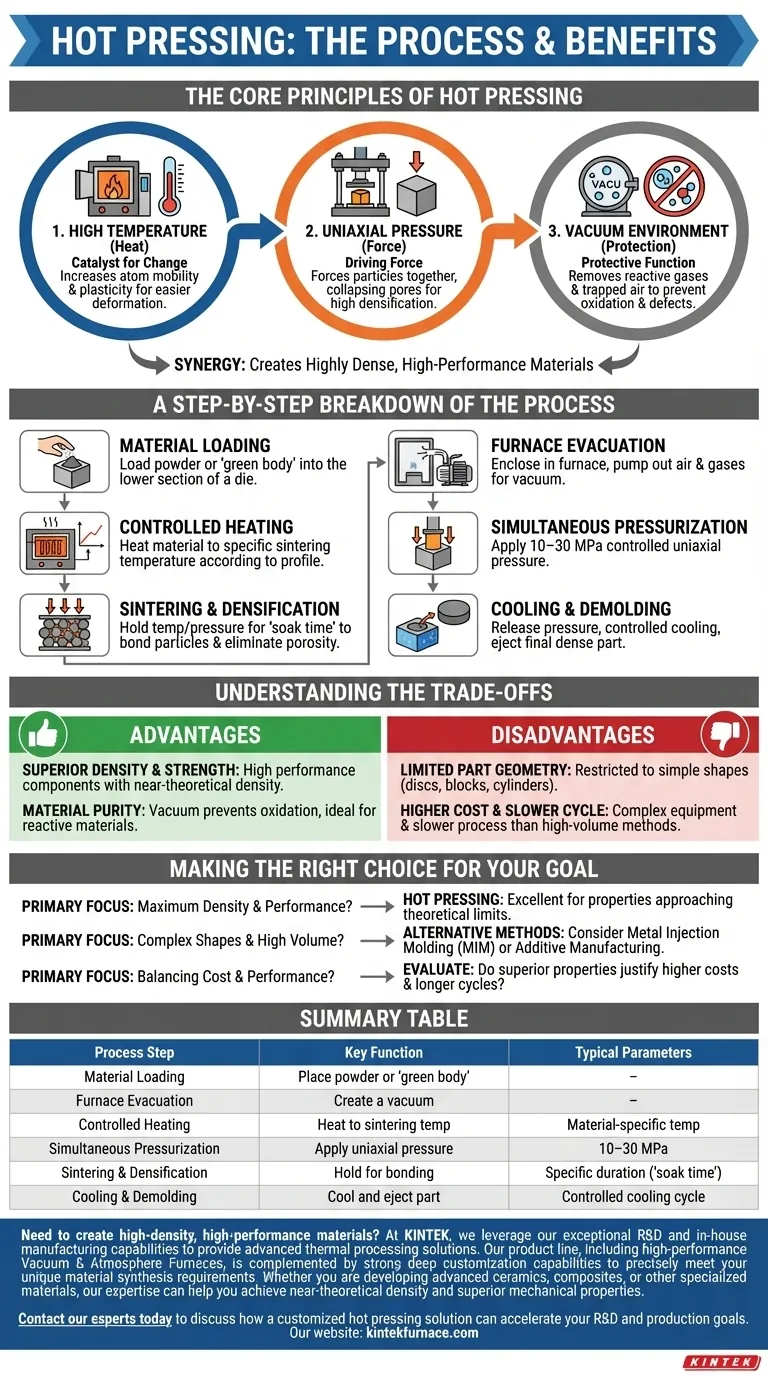

その核心において、ホットプレスは、制御された雰囲気下で高温と一軸圧力を同時に加えることにより、粉末または予備成形部品を固化させる材料製造プロセスです。一般的なプロセスでは、材料を金型に装填し、周囲のチャンバーを排気して真空状態にし、材料を焼結温度まで加熱し、10~30 MPaの圧力を加え、所望の密度が達成されるまでその状態を維持してから冷却します。

ホットプレスの基本的な目的は、熱、圧力、および真空環境の複合的な効果を活用することです。この相乗効果により、圧力または熱だけでは達成が困難な、優れた機械的特性を持つ高密度で高性能な材料の作成が可能になります。

ホットプレスの基本原理

このプロセスを理解するには、まず、作用する3つの重要な要素と、それらがどのように相互作用して緩い材料を固体で高密度の部品に変えるかを理解する必要があります。

高温の役割

熱は変化の触媒です。材料を焼結温度まで上昇させることにより、その原子はより移動しやすくなり、その構造はより塑性、つまり変形しやすくなります。

この上昇した温度は、材料の緻密化に対する抵抗を大幅に低下させ、粒子がより容易に結合し、互いに拡散することを可能にします。

一軸圧力の機能

熱が材料を変化に受容的にする一方で、圧力は推進力です。単純な金型を介して一軸圧力が加えられ、材料の粒子が物理的に押し合わされます。

この外部の力は、細孔を潰し、粒子間の空隙を排除することにより、緻密化の速度を劇的に加速します。これが、理論密度に近い最終部品を達成するための鍵となります。

真空環境の重要性

真空は、重要な保護機能を提供します。チャンバーを排気することにより、酸素のような反応性ガスが除去され、材料の最終的な特性を損なう可能性のある酸化や汚染が防止されます。

さらに、真空は、材料の構造内に閉じ込められる可能性のあるガスを除去するのに役立ちます。これらのガスは、完全な緻密化を阻害し、内部欠陥を引き起こす可能性があります。

プロセスの段階的な内訳

現代のホットプレスは高度に自動化された精密な操作ですが、一貫した基本的な手順に従います。

ステップ1:材料の装填

プロセスは、出発材料、通常は粉末または予備成形された部品(「グリーンボディ」)を下型に装填することから始まります。

ステップ2:炉の排気

金型は炉チャンバー内に密閉されます。次に、空気やその他のガスが排気され、プロセスに不可欠な低圧真空環境が作成されます。

ステップ3:制御された加熱

炉は、特定の材料の目標焼結温度まで、精密な温度プロファイルに従って金型と内部の材料を加熱します。

ステップ4:同時加圧

材料が適切な温度に達すると、油圧または機械式プレスが、パンチまたはラムを介して材料に制御された一軸圧力を加えます。

ステップ5:焼結と緻密化

材料は、特定の期間、目標温度と圧力で保持されます。この「保持時間」中に、粒子が結合して固化し、多孔性が排除され、緩い粉末が高密度で固体な部品に変換されます。

ステップ6:冷却と脱型

保持時間が完了すると、圧力が解放され、炉は制御された冷却サイクルを開始します。冷却後、新しく形成された高密度部品は金型から排出または脱型されます。

トレードオフの理解

強力である一方で、ホットプレスは、考慮すべき特定の制限がある特殊な技術です。これらのトレードオフを理解することは、それがあなたのアプリケーションにとって適切なソリューションであるかどうかを判断する上で重要です。

利点:優れた密度と強度

主な利点は、非常に高い密度、ひいては優れた機械的強度、硬度、および性能を持つ部品を製造できることです。

欠点:部品形状の制限

圧力が単一軸(一軸)に沿って加えられるため、ホットプレスは一般に、ディスク、ブロック、またはシリンダーのような単純な形状の部品の製造に限定されます。複雑な形状は実現不可能です。

利点:材料の純度

真空下での操作は酸化を防ぎ、反応性材料や究極の純度が要求されるアプリケーションに理想的なプロセスです。

欠点:高コストと遅いサイクルタイム

ホットプレス機は複雑で高価です。加熱、保持、冷却のプロセスも、従来の焼結や粉末冶金のような他の大量生産方法よりも本質的に遅いです。

目標に合った適切な選択をする

最終的に、ホットプレスを使用するかどうかの決定は、プロジェクトの特定の性能要件と制約に完全に依存します。

- 最大の密度と機械的性能を達成することが主な焦点である場合: ホットプレスは、材料の理論限界に近い特性を持つ部品を作成するための優れた選択肢です。

- 複雑な形状を大量に生産することが主な焦点である場合: 金属射出成形(MIM)や積層造形(3Dプリンティング)などの代替方法を検討する必要があります。

- コストと性能のバランスが主な焦点である場合: より複雑でない方法と比較して、優れた特性がより高い設備コストと長いサイクルタイムを正当化するかどうかを評価する必要があります。

適切な製造プロセスを選択することは、最終目標を明確に理解することから始まります。

要約表:

| プロセスステップ | 主な機能 | 典型的なパラメータ |

|---|---|---|

| 材料の装填 | 粉末または「グリーンボディ」を金型に配置。 | - |

| 炉の排気 | 酸化を防ぐために真空を作成。 | - |

| 制御された加熱 | 材料を焼結温度まで加熱。 | 材料固有の焼結温度 |

| 同時加圧 | 材料を緻密化するための一軸圧力を印加。 | 10-30 MPa |

| 焼結と緻密化 | 粒子結合のために温度/圧力を保持。 | 特定の期間(「保持時間」) |

| 冷却と脱型 | 最終的な高密度部品を冷却し、排出。 | 制御された冷却サイクル |

高密度、高性能材料を作成する必要がありますか?

KINTEKでは、卓越した研究開発と社内製造能力を活用し、高度な熱処理ソリューションを提供しています。高性能真空炉および雰囲気炉を含む当社の製品ラインは、お客様独自の材料合成要件を正確に満たすための強力な詳細カスタマイズ能力によって補完されています。

先進セラミックス、複合材料、またはその他の特殊材料を開発しているかどうかにかかわらず、当社の専門知識は、理論密度に近い密度と優れた機械的特性を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。カスタマイズされたホットプレスソリューションがお客様の研究開発および生産目標をどのように加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- ラミネーションと加熱のための真空ホットプレス炉機械

- 高圧実験室用真空管状炉 水晶管状炉

- モリブデン真空熱処理炉