インジウムスズ酸化物(ITO)薄膜の成膜後アニーリングに高温管状炉を使用する主な目的は、材料の原子構造を根本的に変化させ、光電性能を最適化することです。

一般的に500°C付近の温度で膜を処理することにより、炉は非晶質で無秩序な状態から高度に秩序化された多結晶構造への重要な相転移を促進します。この構造再編成が、電気抵抗率を低下させ、可視光透過率を85%以上に増加させる主要なメカニズムです。

コアの要点 管状炉は、熱エネルギーを使用して成膜中に導入された原子の無秩序を修復する構造修正ツールとして機能します。ITO膜を多結晶状態に変換することで、電子の流れの障壁を同時に最小限に抑え、光学的な明瞭さを最大化し、材料を高性能電子アプリケーションで利用可能にします。

構造変換のメカニズム

非晶質から多結晶へ

成膜直後のITO膜は、原子がランダムに配置された非晶質構造を持っていることがよくあります。この秩序の欠如は電子の移動を妨げ、光学品質を低下させます。

アニーリングは、これらの原子を再配置するために必要な熱活性化エネルギーを提供します。これにより、材料は原子が秩序化された格子構造に整列する多結晶状態に移行します。

粒界散乱の低減

無秩序な状態では、電子は欠陥と頻繁に衝突します。これは粒界散乱として知られる現象です。この散乱は電気抵抗を著しく増加させます。

結晶化を促進し、粒を大きく成長させることで、アニーリングプロセスはこれらの粒界の密度を低減します。これにより、電子の経路がクリアになり、抵抗率がはるかに低い導電性膜が得られます。

キャリア濃度の増加

管状炉の熱環境は、原子を整列させるだけでなく、材料を電子的に活性化します。

このプロセスは、膜内のキャリア濃度を増加させます。自由電荷キャリアの密度が高いほど、膜の透明性を損なうことなく電気伝導率が向上します。

材料品質への影響

格子歪みの修復

スパッタリングなどの成膜プロセスでは、膜の結晶格子に物理的な応力や欠陥が導入されることがよくあります。

管状炉の制御された熱場は原子の熱拡散を促進し、これにより格子歪みが効果的に修復されます。この「治癒」プロセスは、膜の全体的な結晶性とその安定性を向上させます。

光学透過率の最適化

高度に結晶化された構造は、無秩序な構造よりも効率的に光と相互作用します。

内部欠陥を排除し、格子を最適化することで、膜はより多くの光を透過させることができます。アニーリング後、ITO膜は通常、ほとんどの光電子デバイスのベンチマーク要件である85%以上の可視光透過率を達成します。

精密温度制御の役割

結晶粒径の決定

温度は、膜の形態を制御する主要なダイヤルとして機能します。

結晶化には500°Cが標準ですが、より高い温度はさらなる粒成長を促進できます。例えば、特定の高温シナリオでは、熱を増加させると粒径が大幅に拡大する可能性があります(例:約35 nmから約100 nmへ)。ただし、これは特定の成膜目標に大きく依存します。

均一性の確保

管状炉は、特定の安定した温度場を提供するように設計されています。

この均一性は重要です。わずかな変動でも不均一な結晶化を引き起こす可能性があります。精密な制御により、膜は基板全体で一貫した形態と化学組成を達成できます。

トレードオフの理解

温度と基板の限界のバランス

一般的に温度が高いほど結晶性は向上しますが、基板の耐熱性とのバランスを取る必要があります。

温度を上げすぎると(例:標準的な膜アニーリングではなく特定の成長速度論に使用される1000°Cまたは1200°C付近)、基板を損傷したり、膜の化学量論を不都合に変化させたりするリスクがあります。

結晶粒径と表面粗さ

結晶粒径を最大化するための積極的なアニーリングは、副作用として表面粗さの増加をもたらす可能性があります。

大きな粒は導電性を向上させますが、ITO膜がデバイススタック内の後続の繊細な層のベースとして機能する場合、粗い表面は有害となる可能性があります。

目標に合わせた選択

ITO膜の有用性を最大化するために、特定のアニーリング戦略を特定の性能指標に合わせて調整してください。

- 導電率と透明性が最優先事項の場合:標準的なアニーリング温度約500°Cを目標とし、非晶質から多結晶への遷移を確実にし、低抵抗率と85%以上の透過率を達成します。

- 結晶粒径エンジニアリングが最優先事項の場合:高精度温度コントローラーを使用してより高い熱範囲を探索しますが、温度の上昇が粒成長を促進する(例:最大約100 nm)ことを理解し、表面形態の慎重な管理が必要です。

ITOアニーリングの成功は、格子を秩序化するのに十分な熱エネルギーを提供し、膜または基板の物理的完全性を損なわないことに依存します。

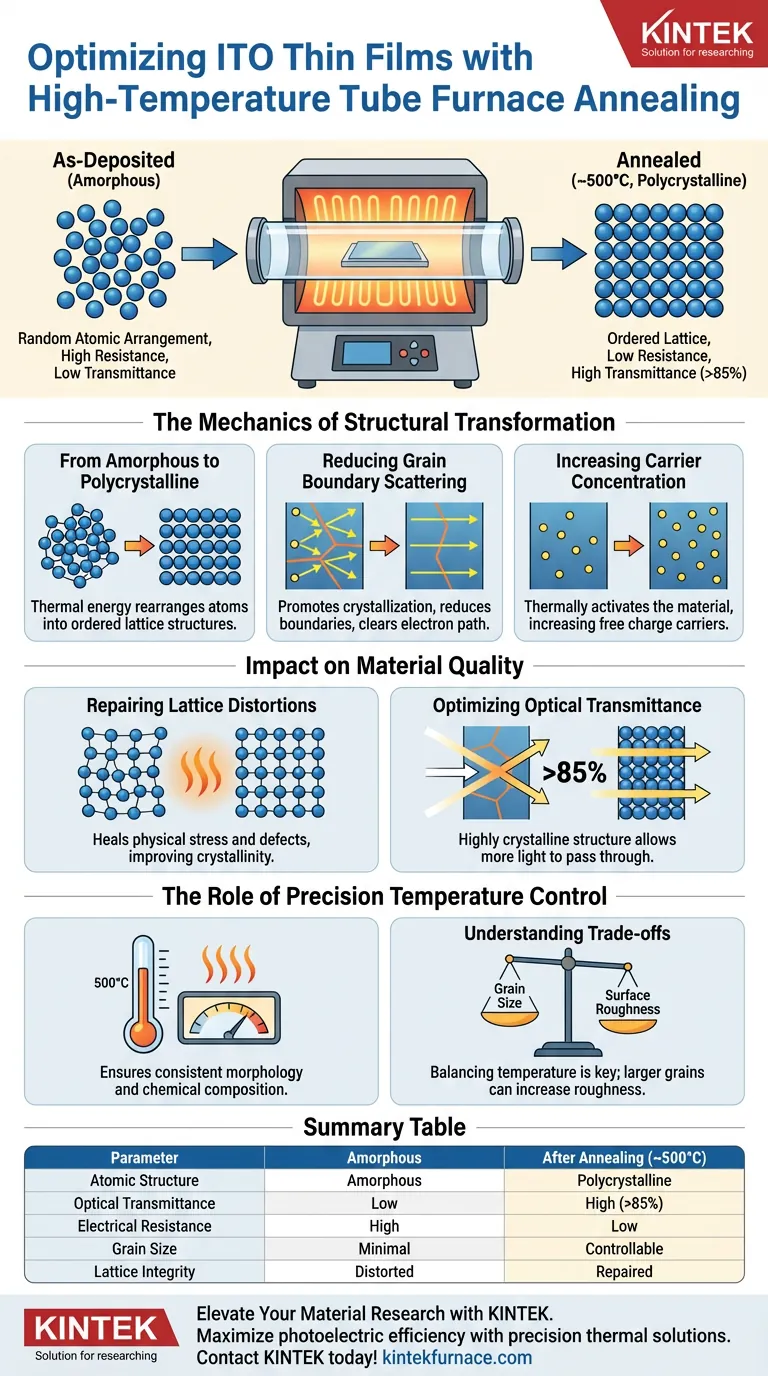

概要表:

| パラメータ | アニーリング前(成膜直後) | アニーリング後(約500°C) |

|---|---|---|

| 原子構造 | 非晶質/無秩序 | 多結晶/秩序化 |

| 光学透過率 | 低い/変動 | 高い(85%以上) |

| 電気抵抗率 | 高い(粒界散乱) | 低い(移動度向上) |

| 結晶粒径 | 最小/なし | 制御可能(100nm以上) |

| 格子整合性 | 高い歪み/応力 | 修復済み/安定化 |

KINTEKで材料研究をレベルアップ

精密熱ソリューションでITO薄膜の光電効率を最大化しましょう。専門的な研究開発と世界クラスの製造に裏打ちされたKINTEKは、お客様の特定の実験室のニーズに合わせてカスタマイズされた高性能管状、マッフル、ロータリー、真空、CVDシステムを提供します。高度な粒径エンジニアリングや均一な相転移が必要な場合でも、当社のカスタマイズ可能な高温炉は、お客様の研究に必要な安定性を提供します。

アニーリングプロセスを最適化する準備はできましたか?KINTEKに今すぐお問い合わせいただき、お客様固有の要件についてご相談ください!

ビジュアルガイド

参考文献

- Hessa I. Alabdan, Tapas K. Mallick. Monolithic Use of Inert Gas for Highly Transparent and Conductive Indium Tin Oxide Thin Films. DOI: 10.3390/nano14070565

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- Na3(VO1-x)2(PO4)2F1+2xの最終熱処理において、高温管状炉はどのような役割を果たしますか?

- REBCOテープ用チューブ炉の主な機能は何ですか? 175℃の臨界閾値を見つける

- 高温チューブ炉は窒素ドープグラフェン合成にどのように貢献しますか?研究室での成果を向上させましょう

- 3ゾーン管状炉の主要な機能は何ですか?研究室で精密な温度制御を実現

- 管状炉はどのようにしてエネルギー効率を達成しますか?熱保持と制御を最適化する

- MXene/MWCNTs@C–Coにとって、実験用管状炉はどのような技術的条件を提供しますか?マスターサーマル合成

- 70mm管状炉の主要コンポーネントは何ですか?正確な熱処理のための主要部品を解き明かす

- アンチモン添加薄膜のアニーリング中、チューブ炉内で窒素雰囲気の制御が必要なのはなぜですか?