管状炉は、優れた熱保持と正確な熱制御の組み合わせによって、そのエネルギー効率を達成します。 その設計は、効果的に熱を発生させ、さらに重要なことに、その熱が周囲の環境に逃げるのを防ぎ、最大限のエネルギーがサンプルに向けられるようにすることに焦点を当てています。

高温作業における中心的な課題は、単に熱を生成することではなく、必要な場所に正確に熱を保持することです。管状炉の効率は、単一の機能から来るのではなく、高度な断熱、構造設計、およびインテリジェントな制御を通じて熱損失を最小限に抑えることに焦点を当てた総合的な設計哲学から生じています。

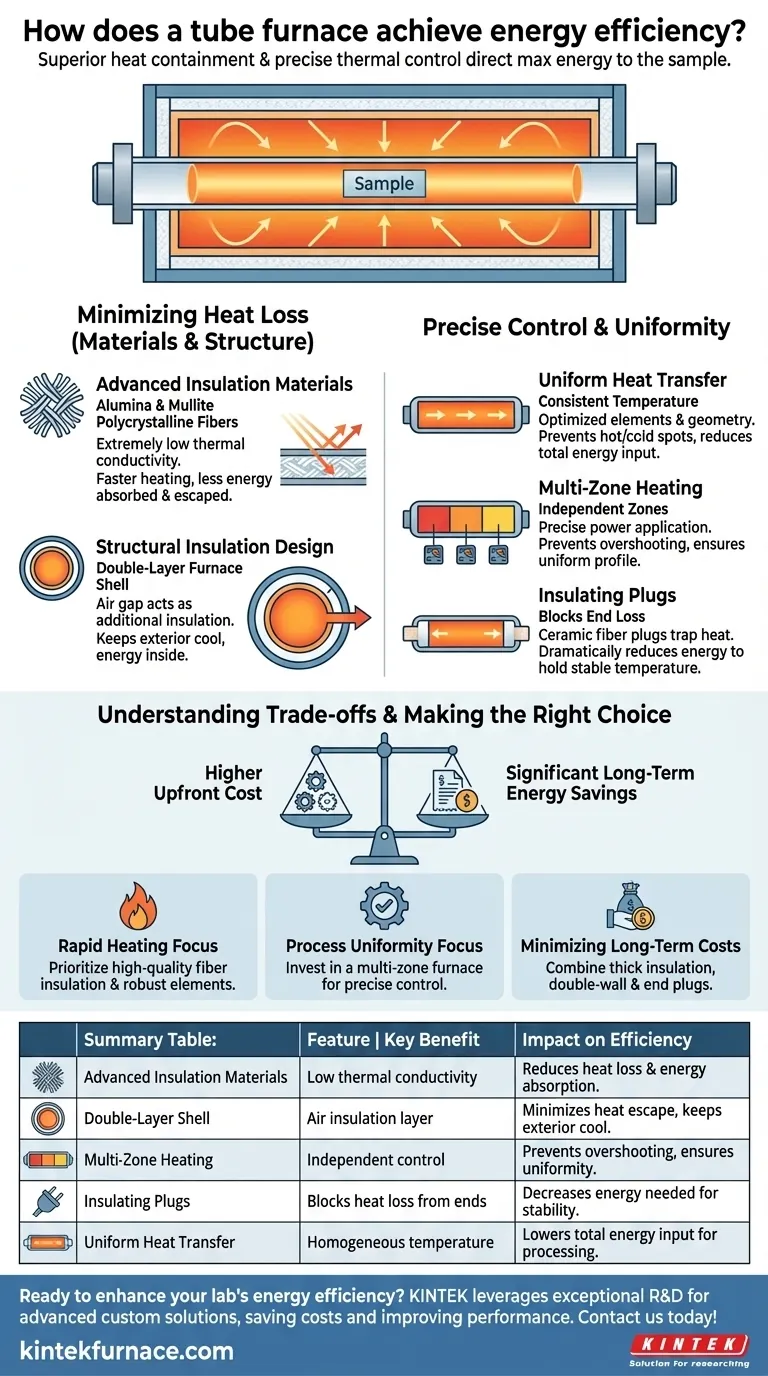

核心原理:熱損失の最小化

炉のエネルギー消費において最も重要な要因は、無駄な熱です。効率的な管状炉は、主に材料と構造という2つの主要な手段を通じてこの損失に対抗するように設計されています。

高度な断熱材

断熱材の選択は最も重要です。現代の管状炉は、従来の重い耐火レンガから、高度で低熱容量の材料へと移行しています。

アルミナ多結晶繊維や多結晶ムライト繊維のような高品質な材料が使用されます。これらは非常に低い熱伝導率を持ち、熱を伝えるのが非常に苦手であることを意味します。

これにより、断熱材自体に吸収されるエネルギーが少なくなるため、炉内を迅速に加熱することができます。また、炉から逃げる熱も少なくなるため、設定温度を維持するために必要な電力が大幅に削減されます。

構造的な断熱設計

材料自体を超えて、炉の物理的な構造が重要な役割を果たします。

多くの高効率モデルは、二重層の炉シェルを特徴としています。この設計により、炉の内壁と外壁の間に空気の隙間ができます。

この隙間は、追加の断熱層として機能します。これは空気断熱として知られる原理です。この構造は、熱が外表面に到達する前に放散させ、外側を涼しく保ち、エネルギーを内部に留めます。

正確な制御と均一性の役割

無駄なエネルギーは、非効率な加熱パターンや不十分な温度管理からも生じます。熱をインテリジェントに適用することで効率が向上します。

均一な熱伝達

加熱ゾーン全体で一貫した温度を確保することは非常に重要です。炉に著しい高温点と低温点がある場合、サンプル全体が目標温度に達するように、より長く、より強く働く必要があります。

効率的な設計は、最適化された発熱体とチャンバー形状を使用して均質な熱伝達を促進し、サンプル全体を均一に処理し、より少ない総エネルギー入力でプロセスを完了させます。

多ゾーン加熱

より長いチューブやよりデリケートなプロセスの場合、多ゾーン炉は大きな効率上の利点を提供します。

1つの大きな発熱体ではなく、炉はいくつかの小さな独立して制御されるゾーンに分割されています。これにより、システムは均一な温度プロファイルを維持したり、特定の勾配を作成したりするために、必要な場所に正確に電力を供給することができます。これにより、単一ゾーン炉が端での熱損失を補うために温度をオーバーシュートするという一般的な問題を防ぐことができます。

断熱プラグ

シンプルですが非常に効果的な機能は、断熱プラグまたは放射シールドの使用です。

プロセスチューブの開いた端からかなりの量の熱が失われます。両端に高温セラミックファイバープラグを挿入することで、この主要な熱放出経路を物理的にブロックし、安定した温度を維持するために必要なエネルギーを劇的に削減します。

トレードオフの理解

効率は主要な目標ですが、他の性能およびコスト要因とのバランスが取られています。

初期費用 vs. 運用費用

最も高度な断熱材、多ゾーンコントローラー、および二重壁構造を備えた炉は、初期購入価格が高くなります。

しかし、この初期投資は、特に高頻度で使用される産業または研究環境において、エネルギー消費の大幅な節約を通じて、炉の寿命にわたって回収されることがよくあります。

アプリケーション要件

「最も効率的な」炉は、特定のアプリケーションに相対的です。安定した800°Cのプロセスに最適化された炉は、1500°Cへの迅速なサイクルに最も効率的な選択肢ではないかもしれません。

目標温度、必要な均一性、プロセスの期間などの要因はすべて、どの設計機能があなたにとって最も意味のあるエネルギー節約を提供するかに影響します。

目標に合った適切な選択をする

適切な炉を選択するには、その機能を主要な目的と合わせます。

- 急速加熱と高温を主な焦点とする場合:高品質で低熱容量の繊維断熱材と堅牢な発熱体を備えた炉を優先します。

- デリケートな材料のプロセス均一性を主な焦点とする場合:サンプル全長に沿って正確な温度制御を保証するために、多ゾーン炉に投資します。

- 長期的な運用コストの最小化を主な焦点とする場合:厚い断熱材、二重壁構造、および密閉性の高い断熱エンドプラグの組み合わせを探します。

これらの核となる設計原理を理解することで、技術的なニーズを満たすだけでなく、長年にわたって費用対効果の高い資産として機能する炉を選択できます。

概要表:

| 機能 | 主な利点 | 効率への影響 |

|---|---|---|

| 高度な断熱材 | 低い熱伝導率 | 熱損失とエネルギー吸収を削減 |

| 二重層炉シェル | 空気断熱層 | 熱の逃げを最小限に抑え、外側を涼しく保つ |

| 多ゾーン加熱 | 独立した温度制御 | オーバーシュートを防ぎ、均一な加熱を確保 |

| 断熱プラグ | チューブ端からの熱損失をブロック | 温度安定性に必要なエネルギーを削減 |

| 均一な熱伝達 | 均質な温度分布 | サンプル処理に必要な総エネルギー入力を低減 |

カスタマイズされた管状炉で研究室のエネルギー効率を向上させる準備はできていますか? KINTEKは、優れた研究開発と自社製造を活用して、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなど、高度な高温ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験ニーズに対応し、運用コストの削減と性能の向上を支援します。今すぐお問い合わせください。お客様の特定の目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉