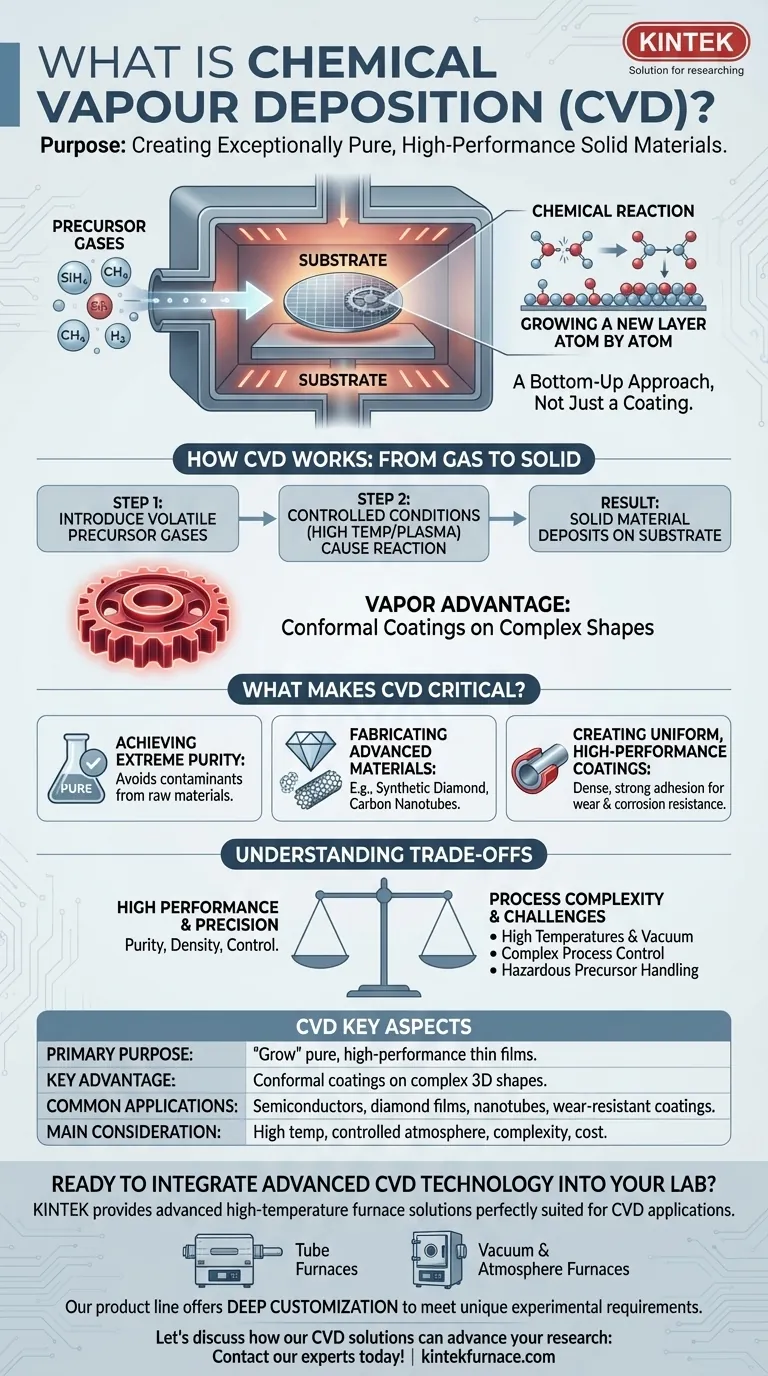

本質的に、化学気相成長法(CVD)の目的は、気体の化学前駆体から基板上に、極めて純粋で高性能な固体材料(通常は薄膜として)を生成することです。これは従来の意味でのコーティングプロセスではなく、気体状態の化学前駆体から新しい材料層を基板上に直接「成長」させる手法です。

CVDを表面への塗装と考えるのではなく、蒸気から原子レベルで新しい材料層を構築するものと考えてください。このボトムアップのアプローチこそが、バルク材料では達成が困難な特性を持つ合成ダイヤモンド膜やカーボンナノチューブなどの先端材料の作成を可能にするのです。

CVDの仕組み:気体から固体へ

CVDは、気体分子を基板上の固体膜に変換する、高度に制御された製造プロセスです。この変換は物理的な反応ではなく、化学反応によって駆動されます。

二段階の原理

プロセス全体は、二つの基本的なステップに分解できます。第一に、一つ以上の揮発性前駆体ガスを反応チャンバーに導入します。第二に、チャンバー内の条件(高温やプラズマなど)により、ガスが反応または分解し、待機している基板上に堆積する固体材料が形成されます。

基板の役割

基板は、新しい膜が成長する加工物または材料です。これは化学反応が起こり、新しい材料が結合するための表面を提供します。基板の選択は重要です。なぜなら、プロセス条件に耐えられる必要があるからです。

「蒸気」が鍵となる理由

CVDの有効性にとって、ガスまたは蒸気を輸送媒体として使用することが不可欠です。気体分子は複雑な三次元形状の内部や周囲に流れ込むことができるため、結果として得られる膜がコンフォーマル(等厚)、つまりトレンチや鋭い角においても表面全体にわたって均一な厚さを持つことが保証されます。

CVDが極めて重要なプロセスである理由

CVDは、純度、密度、結晶構造などの望ましい材料特性が最優先される場合に使用されます。これは、他のほとんどの成膜技術では対応できないレベルの制御を提供します。

極度の純度の達成

前駆体材料が高度に精製されたガスであるため、堆積される膜も例外的に純粋になります。このプロセスは、溶解やスパッタリングプロセスに使用される原材料にしばしば含まれる汚染物質や不純物を回避します。

先端材料の製造

CVDは、他では製造が困難または不可能な材料を製造するための基盤技術です。ダイヤモンド膜の製造で述べられているように、CVDは結晶構造を正確に制御し、ナノ結晶から単結晶ダイヤモンド層まであらゆるものを生成できます。また、カーボンナノチューブやナノワイヤーを成長させる主要な方法でもあります。

均一で高性能なコーティングの作成

CVDによって製造される膜は、通常非常に高密度であり、基板への密着性が強いです。これにより、切削工具や産業部品の耐摩耗性または耐食性表面を作成するなど、保護用途に最適です。

トレードオフの理解

CVDは強力ですが、すべての用途に適しているわけではありません。その精度には特有の課題と限界が伴います。

高温と真空

多くのCVDプロセスでは、化学反応を開始するために非常に高い温度が必要であり、使用できる基板材料の種類が制限されます。また、プロセスは通常、真空下または高度に制御された雰囲気中で実行されるため、装置の複雑さとコストが増加します。

プロセスの複雑さ

安定した再現性のあるCVDプロセスを開発することは複雑になる可能性があります。ガスの流量、温度、圧力、チャンバーの形状などの要因を正確に制御して、目的の膜品質を達成する必要があります。

前駆体ガスの取り扱い

CVDで使用される化学前駆体は、有毒、可燃性、または腐食性である可能性があります。これには、運用コスト全体に寄与する高度な安全システムと取り扱い手順が必要になります。

プロジェクトでCVDの導入を検討すべき時

成膜方法の選択は、コストと複雑さに対する性能要件のバランスを取りながら、最終的な目標に完全に依存します。

- 最高の純度と性能を持つ材料を作成することに主眼を置いている場合: CVDは、先端半導体、高効率太陽電池、または合成ダイヤモンドコーティングなどの用途にとって決定的なプロセスです。

- 複雑な3D形状を完全に均一な層でコーティングすることに主眼を置いている場合: CVDのコンフォーマル膜を作成する能力は、スパッタリングや蒸着などの線視線(line-of-sight)法に対する大きな利点となります。

- 平坦な表面へのシンプルで低コストな保護層を作成することに主眼を置いている場合: 電気めっき、塗装、または物理気相成長法(PVD)などのより単純な方法の方が、実用的で費用対効果が高い可能性があります。

結局のところ、化学気相成長法は、現代のエレクトロニクスと先端工学を定義する高性能材料を構築するための基礎技術なのです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な目的 | 基板上に薄膜として極めて純粋で高性能な固体材料を「成長」させること。 |

| 主な利点 | 複雑な3D形状に対して均一な厚さのコンフォーマルコーティングを作成する。 |

| 一般的な用途 | 半導体製造、合成ダイヤモンド膜、カーボンナノチューブ、耐摩耗性コーティング。 |

| 主な考慮事項 | 高温と制御された雰囲気が必要であり、プロセスの複雑さとコストが増加する。 |

研究室に先端CVD技術を統合する準備はできましたか?

化学気相成長法は、最高の純度と性能を持つ材料を作成するための決定的なプロセスです。卓越した研究開発と社内製造を活用し、KINTEKは多様な研究室に、CVD用途に完全に適した先端高温炉ソリューションを提供しています。

当社の製品ラインナップには、特殊なチューブ炉や真空・雰囲気炉が含まれており、半導体の開発、カーボンナノチューブの成長、保護コーティングの作成など、お客様固有の実験要件を正確に満たすための強力なカスタム化能力によって補完されています。

当社のCVDソリューションがお客様の研究をどのように推進できるかをご相談ください: 今すぐ専門家に連絡して、ソリューションをカスタマイズしましょう!

ビジュアルガイド

関連製品

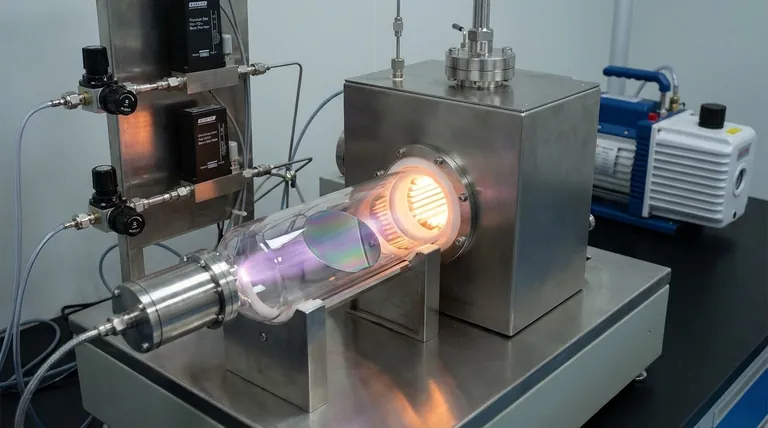

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン