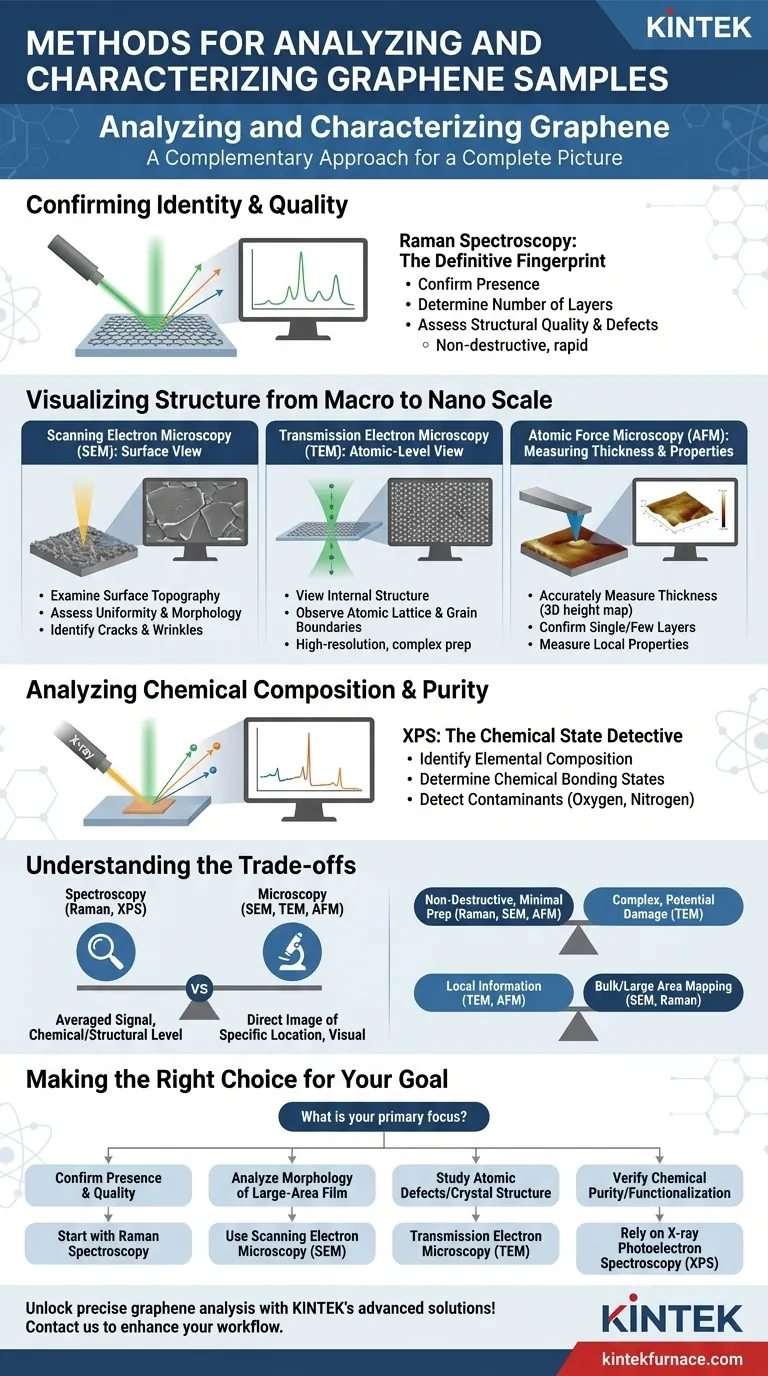

グラフェンサンプルを分析・特性評価するために、研究者たちは一連の顕微鏡法および分光法に頼っています。最も一般的な方法は、ラマン分光法、電子顕微鏡(走査型と透過型の両方)、およびX線光電子分光法(XPS)であり、それぞれが材料の同一性、構造、純度に関する独自の情報を提供します。

グラフェンの特性評価は、単一の「最適な」方法を見つけることではありません。それは相補的なアプローチを必要とし、各技術がその基本的な同一性と品質の確認から、その構造と化学的純度の視覚化まで、パズルのユニークな断片を提供します。

グラフェンの同一性と品質の確認

あらゆる分析の最初のステップは、実際にグラフェンがあることを確認し、その基本的な品質を評価することです。このためには、分光法が主要なツールとなります。

ラマン分光法:決定的な指紋

ラマン分光法は、グラフェンを同定するための最も重要で迅速かつ非破壊的な技術です。サンプルにレーザーを照射し、散乱光を分析することで、独自のスペクトル「指紋」を提供します。

この指紋により、グラフェンの存在を明確に確認し、層数(単層と二層または多層を区別する)を決定し、材料の構造品質と欠陥密度を評価することができます。

マクロからナノスケールまでの構造の可視化

その同一性を確認したら、材料を見る必要があります。顕微鏡技術により、グラフェンの物理的な形態を、全体の膜から個々の原子まで視覚化できます。

走査型電子顕微鏡(SEM):表面観察

SEMは、比較的広い領域のサンプルの表面形態と形態を調べるために使用されます。

グラフェン膜の均一性を評価したり、ひび割れやしわを特定したり、複合材料中のグラフェンフレークのサイズと分布を決定したりするのに優れています。

透過型電子顕微鏡(TEM):原子レベルの観察

TEMは、極薄のサンプルを電子ビームが透過することで、非常に高い解像度の画像を提供します。

この技術は、原子格子、転位、結晶粒界、および層の正確な積層など、材料の内部構造を観察するために不可欠です。

原子間力顕微鏡(AFM):厚さと特性の測定

AFMは、物理的なプローブを使用してサンプルの表面をスキャンし、ナノスケールの精度で3D高さマップを作成します。

グラフェンに対する主な用途は、フレークの厚さを正確に測定することであり、これによりそれが単層、二層、または数層のシートであるかを直接確認します。また、摩擦や導電率などの局所的な特性を測定するためにも使用できます。

化学組成と純度の分析

グラフェンは、製造中にしばしば改変されたり、汚染されたりすることがあります。純度が最も重要となる用途では、化学分析が不可欠です。

X線光電子分光法(XPS):化学状態の探偵

XPSは、元素組成、そして決定的に、それらの元素の化学結合状態を特定する表面感応性の技術です。

グラフェンでは、XPSは酸素(酸化グラフェン中)、窒素(ドーピングされたグラフェン中)、またはその他の元素汚染物質の存在を検出するために使用されます。それは、何がそこにあるかだけでなく、それが炭素格子にどのように結合しているかを示します。

トレードオフの理解

単一の技術では全貌を語ることはできません。その限界を理解することが、適切な特性評価ワークフローを設計する上で重要です。

分光法 vs. 顕微鏡法

ラマンやXPSのような分光法は、通常、レーザーまたはX線ビームによって照らされた領域全体の平均信号を提供します。これらは、化学的および構造的なレベルで「これは何ですか?」という問いに答えます。

顕微鏡法(SEM、TEM、AFM)は、特定の場所の直接画像を提供します。これは、特定の点で「これはどのように見えますか?」という問いに答えますが、それ自体は化学情報を提供しません。

サンプル調製と破壊性

ラマン、SEM、AFMなどの方法は、一般的に非破壊的であり、最小限のサンプル調製で済みます。

対照的に、TEMは複雑で困難なサンプル調製を必要とし、グラフェンを特殊なグリッドに転写する必要があり、サンプルを損傷する可能性があります。

局所情報 vs. バルク情報

TEMとAFMは、サンプルのごく一部に関する非常に局所的な情報を提供します。SEMとラマンは、より広い領域をマッピングするために使用でき、サンプルの全体的な均一性についてより良い視点を提供します。

目標に応じた適切な選択

特性評価戦略は、答える必要のある特定の質問によって決定されるべきです。

- グラフェンの存在と品質の確認が主な焦点の場合:ラマン分光法から始めましょう。層や欠陥を特定するための最速かつ最も決定的な方法です。

- 大面積膜の形態分析が主な焦点の場合:走査型電子顕微鏡(SEM)を使用して、被覆率、均一性、および大規模な欠陥を確認します。

- 原子レベルの欠陥や結晶構造の調査が主な焦点の場合:透過型電子顕微鏡(TEM)は、複雑なサンプル調製にもかかわらず不可欠です。

- 化学的純度の検証や機能化の分析が主な焦点の場合:X線光電子分光法(XPS)に頼り、汚染物質を検出し、結合状態を決定します。

最終的には、複数の技術を組み合わせたアプローチが、グラフェン材料の完全で正確な全体像を構築する唯一の方法です。

要約表:

| 技術 | 主な用途 | 主な知見 |

|---|---|---|

| ラマン分光法 | 同一性と品質の確認 | 層、欠陥、構造品質を検出 |

| 走査型電子顕微鏡(SEM) | 表面形態の可視化 | 均一性、ひび割れ、フレーク分布を評価 |

| 透過型電子顕微鏡(TEM) | 原子レベルの構造の検査 | 格子、結晶粒界、層の積層を観察 |

| X線光電子分光法(XPS) | 化学組成の分析 | 元素、結合状態、汚染物質を特定 |

| 原子間力顕微鏡(AFM) | 厚さと特性の測定 | 3D高さマップと局所的な特性データを提供 |

KINTEKの高度なソリューションで正確なグラフェン分析を解き放ちましょう!優れた研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高温炉を多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験ニーズが満たされます。今すぐお問い合わせください。材料特性評価ワークフローを強化しましょう!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械