本質的に、プラズマエッチング化学気相成長法(PECVD)は、基板として知られる材料上に高品質の薄膜を堆積させるために使用されるプロセスです。これは、エネルギーを与えられたガス、すなわちプラズマを利用して、膜成長に必要な化学反応を促進し、プロセス全体を従来の技術よりも大幅に低い温度で実行できるようにします。

PECVDの根本的な利点は、高い熱エネルギーをプラズマエネルギーに置き換える能力です。これにより、高温に耐えられない基板上に堅牢な薄膜を作成することが可能になり、現代のエレクトロニクス製造において重要な技術となっています。

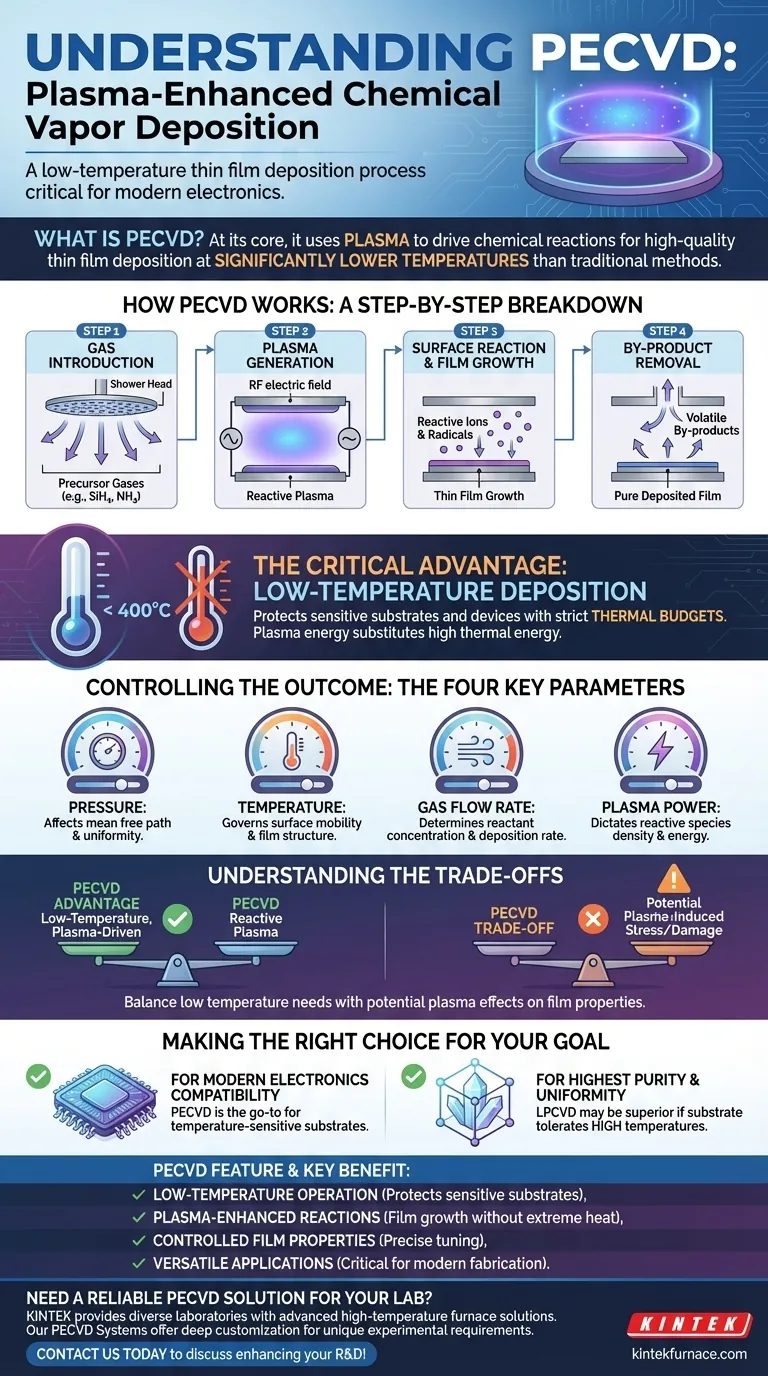

PECVDの動作原理:ステップごとの内訳

PECVDプロセスは、制御された真空チャンバー内で行われます。一連のイベントを理解することで、どのようにして低温堆積が達成されるかが明らかになります。

ステップ1:ガスの導入

シラン(SiH4)やアンモニア(NH3)などの前駆体ガスが真空チャンバーに導入されます。これらのガスには、最終的な膜に必要な原子が含まれています。これらはしばしば穴あきプレート、すなわち「シャワーヘッド」を通過し、基板全体への均一な分散を保証します。

ステップ2:プラズマの生成

チャンバー内の2つの電極間に強力な高周波(RF)電場が印加されます。この電場が前駆体ガスにエネルギーを与え、原子から電子を引き剥がし、光る化学的に活性なプラズマを生成します。

ステップ3:表面反応と膜成長

このプラズマには、従来のプロセスでは極端な高温でのみ生成できる高反応性のイオンとラジカルが含まれています。これらの反応性種は基板表面に拡散し、そこで反応、結合し、層を積み重ねて目的の固体薄膜を形成します。

ステップ4:副生成物の除去

表面での化学反応によって揮発性の副生成物も生成されます。これらは真空チャンバーから継続的に排気され、純粋に堆積した膜のみが残ります。

決定的な利点:低温堆積

PECVDが広く採用されている主な理由は、その低い動作温度にあります。多くの先進的な半導体デバイスには厳格な熱バジェットがあり、これは古い炉ベースの堆積法に必要な高温にさらされると損傷または破壊される可能性があることを意味します。

プラズマが前駆体ガスを分解するために必要なエネルギーを提供するため、基板自体ははるかに低い温度(多くの場合400°C未満)に保つことができます。これにより、高い熱エネルギーの必要性が回避され、集積回路上の敏感な既存のコンポーネントが保護されます。

結果の制御:4つの重要なパラメータ

堆積膜の最終的な特性—その厚さ、密度、化学組成など—は、4つの重要なプロセスパラメータによって直接制御されます。

圧力

チャンバー内の圧力は、ガス分子の平均自由行程、つまり衝突するまでの移動距離に影響を与えます。低い圧力は、反応性種が基板に到達する均一性に影響を与える可能性があります。

温度

他の方法よりも低いとはいえ、基板温度は依然として重要な変数です。これは堆積原子の表面移動度を制御し、それらがどのように配置されるかに影響を与え、最終膜の構造と品質に影響を与えます。

ガス流量

前駆体ガスの供給速度は、チャンバー内で利用可能な反応物の濃度を決定します。これは堆積速度と膜の化学量論に直接影響します。

プラズマ電力

プラズマを生成するために印加される電力は、反応性種の密度とエネルギーを決定します。高い電力は反応エネルギーを増加させ、堆積を加速させる可能性がありますが、注意深く制御しないと基板に損傷を与える可能性もあります。

トレードオフの理解

PECVDは強力ですが、万能の解決策ではありません。その主な利点であるプラズマの使用は、その主要なトレードオフの原因でもあります。

低温堆積を可能にするエネルギーを伴うイオン衝撃は、基板や成長中の膜に応力を誘発したり、軽微な物理的損傷を引き起こしたりすることがあります。絶対的に最高の結晶性や最も低い界面欠陥を必要とするアプリケーションでは、熱バジェットが許せば、低圧化学気相成長法(LPCVD)のような高温プロセスの方が依然として好まれる場合があります。

最終的に、選択は低温の必要性と、プラズマ誘起効果が膜の最終特性に与える可能性とのバランスを取ることにあります。

目標に合わせた適切な選択

堆積方法の選択は、プロセスの能力と主要な目的を一致させる必要があります。

- もし主な焦点が最新のエレクトロニクスとの互換性にある場合: PECVDは、温度に敏感な基板や厳格な熱バジェットを持つデバイス上に膜を堆積させるための頼りになる選択肢です。

- もし主な焦点が可能な限り最高の膜純度と均一性を達成することにある場合: 炉ベースのプロセスであるLPCVDの方が優れている可能性がありますが、それは基板が大幅に高い処理温度に耐えられる場合に限ります。

化学反応を促進するためにプラズマを使用することにより、PECVDは今日の技術に見られる複雑な多層構造を構築するための不可欠なツールを提供します。

要約表:

| PECVDの特長 | 主な利点 |

|---|---|

| 低温動作 | 温度に敏感な基板とデバイスを保護する。 |

| プラズマによる反応促進 | 極端な熱なしでの膜成長を可能にする。 |

| 制御された膜特性 | 厚さ、密度、組成の正確な調整。 |

| 多用途な応用 | 現代の半導体およびエレクトロニクス製造に不可欠。 |

ラボ用の信頼できるPECVDソリューションをお探しですか?

優れた研究開発と社内製造を活用し、KINTEKは多様なラボに先進的な高温炉ソリューションを提供しています。PECVDシステムを含む当社の製品ラインは、低温薄膜堆積に関するお客様固有の実験要件に正確に対応するための強力な深層カスタマイズ能力によって補完されています。

当社のPECVDシステムがお客様の研究開発をどのように強化できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン