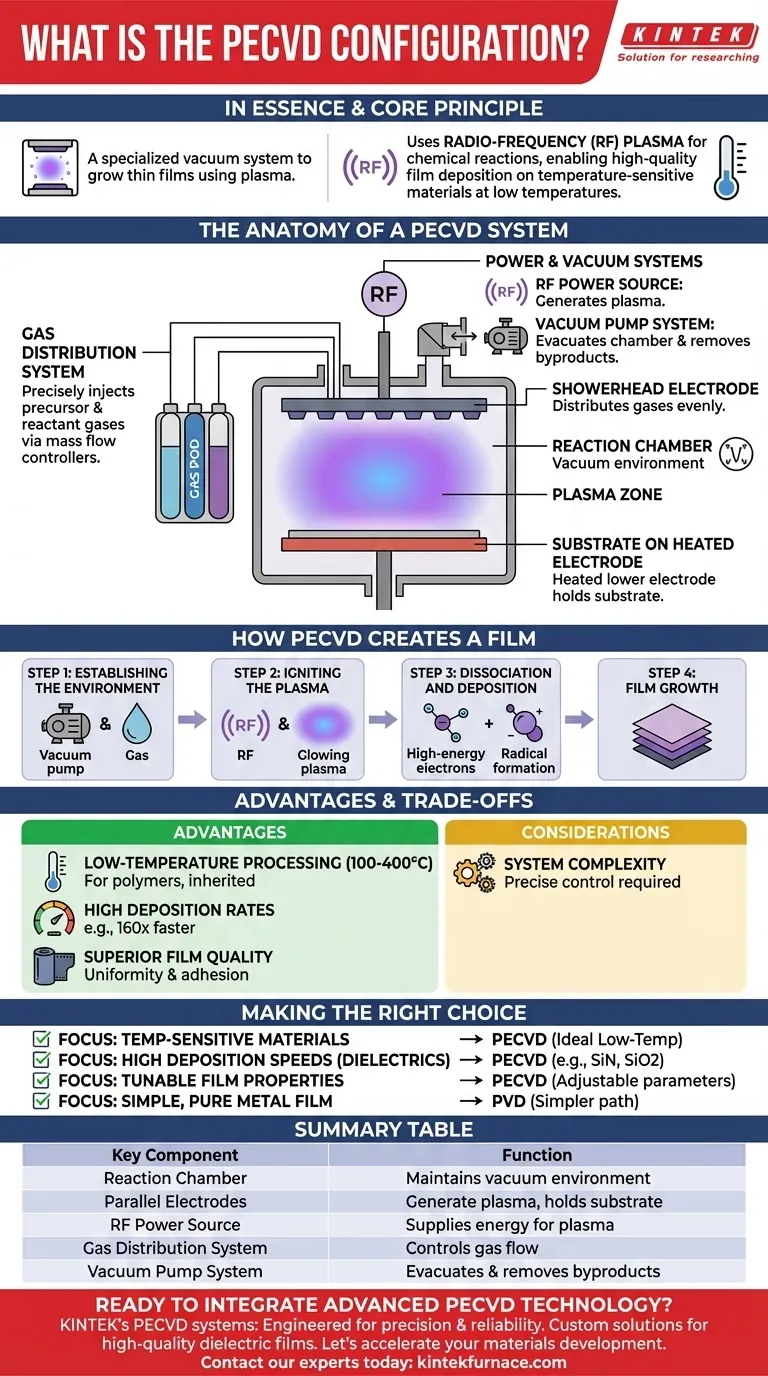

要するに、プラズマ強化化学気相成長(PECVD)構成とは、基板上に薄膜を成長させるために設計された特殊な真空システムです。主に、平行電極を含む反応チャンバーで構成されており、一方の電極がプラズマを生成するために通電されます。このプラズマが前駆体ガスを分解し、それが反応して基板上に固体膜として堆積します。これらすべてが、従来の化学気相成長(CVD)よりも著しく低い温度で行われます。

PECVD構成の核となる原理は、化学反応のエネルギー供給に高周波(RF)プラズマを使用することです。これにより、従来のCVDプロセスの高温によって損傷を受けるような、温度に敏感な材料にも高品質な膜を成膜することができます。

PECVDシステムの構成要素

PECVDシステムは、真空中で複雑な化学プロセスを制御するために連携して機能する、いくつかの重要なサブシステムの集合体です。

反応チャンバーと電極

プロセスは真空チャンバー内で行われます。内部には、最も一般的なセットアップである平行平板反応器があります。これは2つの平行な電極で構成されています。

シリコンウェーハなどの基板は、通常、制御された中程度の温度に加熱される下部電極上に置かれます。

上部電極は電源に接続され、プラズマ発生器として機能します。この電極は、前駆体ガスが基板全体に均一に分布するように「シャワーヘッド」として設計されていることが多く、これは膜の均一性を達成するために重要です。

ガス供給システム

洗練されたガス供給システム(多くの場合、多系統ガス供給装置)は、マスフローコントローラーを使用して、前駆体ガスと反応ガスをチャンバーに正確に注入します。これらのガスの組成と流量は、成膜される膜の最終的な特性を制御するための重要なパラメーターです。

電源および真空システム

上部電極にはRF(高周波)電源が印加され、ガスを励起してプラズマを生成します。プラズマは、イオン、電子、および高反応性の中性種が混在するイオン化ガスの状態です。

真空ポンプシステムは、プロセスを開始する前にチャンバーを低い基本圧力まで排気し、成膜中に過剰なガスと副生成物を継続的に除去するために使用されます。

PECVDが膜を生成する方法

成膜プロセスは、物理的および化学的なイベントが注意深く調整された一連のものです。

ステップ1:環境の確立

まず、チャンバーは高真空まで排気されます。次に、制御された前駆体ガスと反応ガスの流れが導入され、圧力が目的の処理レベルまで上昇します。

ステップ2:プラズマの点火

RF電力が上部電極に印加されます。このエネルギーがガス分子から電子を剥ぎ取り、プロセス名の由来となる、光り輝く化学的に反応性の高いプラズマを生成します。

ステップ3:解離と堆積

プラズマ内では、高エネルギー電子がガス分子と衝突し、それらをより小さく、高反応性の断片(ラジカル)に分解します。これらのラジカルはチャンバー内を拡散し、基板表面に吸着します。

ステップ4:膜の成長

基板表面では、これらの反応性種が化学反応を起こし、固体で安定した薄膜を形成します。プラズマからのラジカルの継続的な供給により、膜は層ごとに成長します。

利点とトレードオフの理解

PECVDの独自の構成は明確な利点をもたらしますが、複雑さも伴います。

利点:低温処理

これがPECVDの主な利点です。純粋な熱エネルギーの代わりにプラズマエネルギーを使用することで、プラスチック、ポリマー、その他の温度に敏感な材料にとって十分な低温(通常100〜400°C)で成膜を行うことができます。

利点:高い成膜速度

PECVDは他の方法よりも著しく高速である可能性があります。例えば、窒化ケイ素の成膜は、従来の高温CVDと比較して最大160倍速くなることがあります。

利点:優れた膜品質

PECVDによって成膜された膜は、その高品質で知られています。他の技術と比較して、優れた均一性、基板への強力な密着性、ピンホールや亀裂の発生の減少を示します。また、複雑な三次元表面にも優れた被覆性を提供します。

考慮事項:システムの複雑さ

強力ではありますが、PECVDプロセスはPVDのような純粋な物理的方法よりも複雑です。再現性のある結果を達成するためには、ガス化学、流量、圧力、プラズマ電力の正確な制御が必要です。RF電源システムや複雑なガス処理を備えた構成自体が、本質的に複雑です。

目標に応じた適切な選択

成膜方法の選択は、成膜する材料と使用する基板に完全に依存します。

- 温度に敏感な材料への成膜が主な焦点である場合:低温動作のため、PECVDが理想的な選択肢です。

- 誘電体の非常に高い成膜速度を達成することが主な焦点である場合:窒化ケイ素や二酸化ケイ素などの材料にとって、PECVDは有力な候補です。

- 調整可能な特性を持つ膜を作成することが主な焦点である場合:PECVDは、ガス混合物とプラズマパラメーターを調整することで、膜特性を優れた制御で実現します。

- 単純な純粋な金属膜の成膜が主な焦点である場合:物理気相成長(PVD)の方が、よりシンプルで直接的な方法を提供するかもしれません。

この構成を理解することで、生のガスを高度な材料膜に変えるために必要な正確なツールを選択することができます。

要約表:

| 主要コンポーネント | 機能 |

|---|---|

| 反応チャンバー | 成膜プロセスのための真空環境を維持します。 |

| 平行電極 | プラズマを生成します。基板は下部の加熱された電極上に置かれます。 |

| RF電源 | 前駆体ガスから反応性プラズマを生成するためのエネルギーを供給します。 |

| ガス供給システム | 前駆体ガスと反応ガスのチャンバーへの流量を正確に制御します。 |

| 真空ポンプシステム | チャンバーを排気し、プロセス副生成物を除去します。 |

高度なPECVD技術を研究室に導入する準備はできていますか?

KINTEKのPECVDシステムは、精度と信頼性を求める研究者やエンジニアのために設計されています。卓越した自社R&Dと製造を活用し、温度に敏感な基板に高品質な誘電体膜を成膜するための堅牢なソリューションを提供します。

当社のシステムは、お客様独自の実験要件を満たすための深いカスタマイズ機能によって支えられています。KINTEK PECVDシステムがお客様の材料開発をどのように加速できるか、ぜひご相談ください。

お客様の具体的なニーズについて、今すぐ専門家にお問い合わせください

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン