要するに、MPCVD法はマイクロ波エネルギーを使用してガス混合物から非常に活性でクリーンなプラズマを生成し、これが基板上に高品質のダイヤモンド膜を堆積させるための非常に効率的な環境となります。このプロセスが他の技術よりも好まれるのは、優れた制御性、安定性、速度を提供する一方で、一般的な汚染源を回避できるためです。

MPCVDの真の利点は、加熱要素との直接接触なしに高密度で安定したプラズマを生成できる点にあります。この「非接触型」加熱方法は、不純物を最小限に抑え、印象的な成長率で再現性のある高純度ダイヤモンドを達成するための鍵となります。

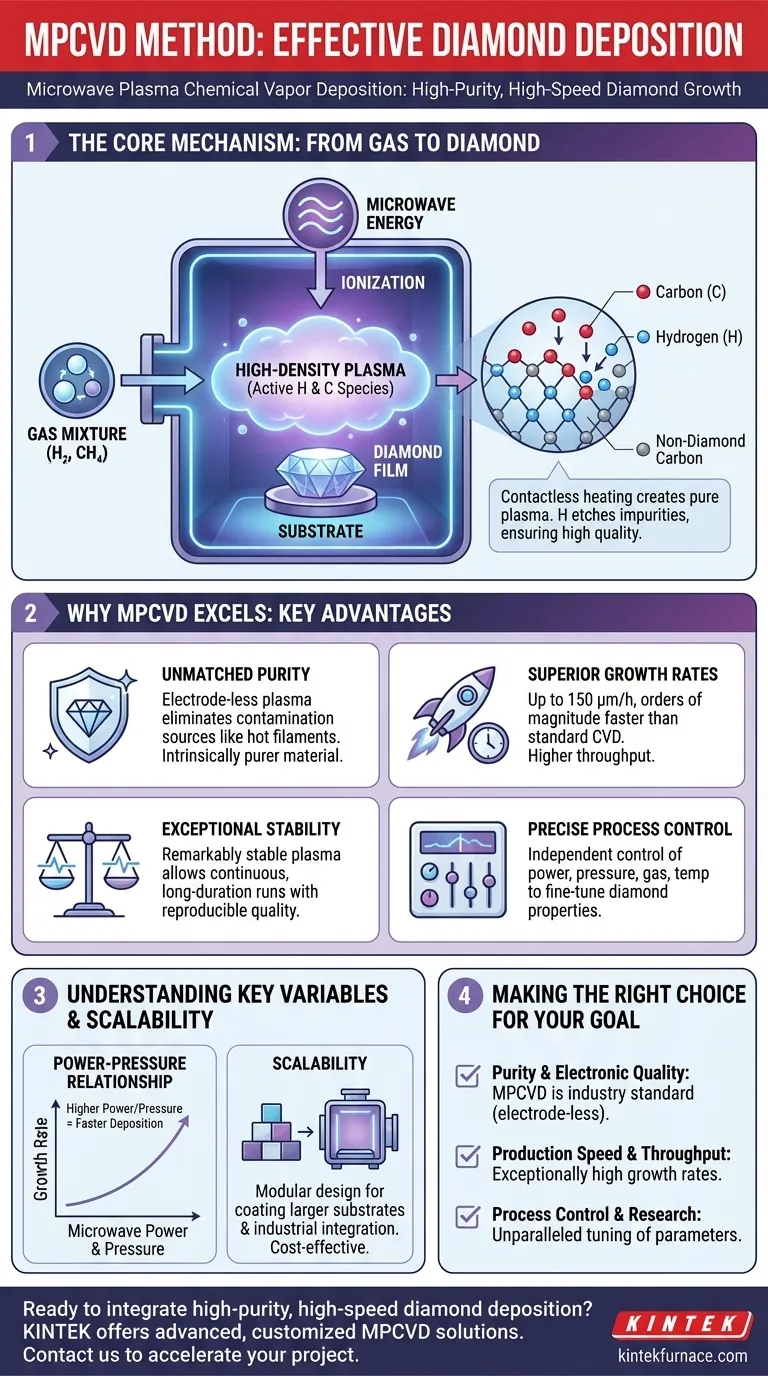

コアメカニズム:ガスからダイヤモンドへ

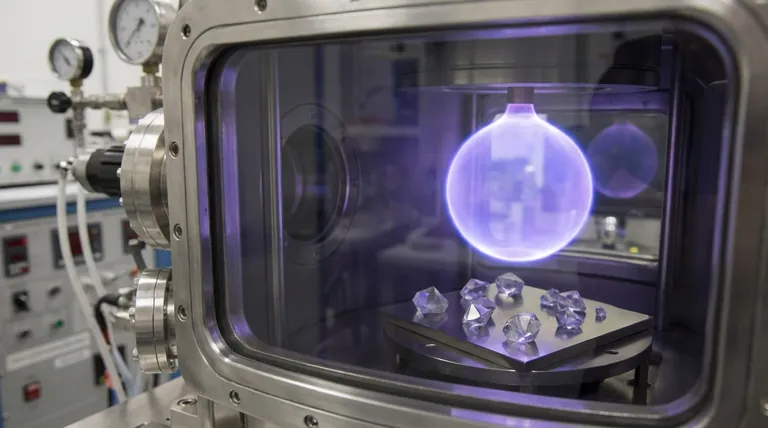

MPCVDプロセスは、単純なガスを知られている中で最も硬い材料の1つに変換する、洗練されていながらエレガントな方法です。プロセス全体は、制御された真空チャンバー内で行われます。

ステップ1:プラズマの生成

プロセスは、通常水素とメタンなどの炭素源を含むガス混合物をチャンバーに導入することから始まります。その後、マイクロ波エネルギーがチャンバーに向けられます。

このエネルギー場により、ガス中の自由電子が激しく振動し、ガス原子や分子との衝突が連鎖的に発生します。この激しい活動により原子から電子が剥ぎ取られ、ガスがイオン化され、光を放つ化学的に活性なプラズマに変換されます。

ステップ2:堆積環境

生成されたプラズマは、過飽和状態の水素と炭素含有原子団の高密度なスープです。他の方法とは異なり、プラズマはチャンバー内に電極や熱フィラメントなしで生成されます。これは純度にとって極めて重要な特徴です。

ダイヤモンドが成長する基板は、このプラズマ内のホルダー上に置かれます。

ステップ3:ダイヤモンド膜の成長

プラズマ中の高活性な炭素種が基板表面に堆積し、ダイヤモンドの結晶格子構造へと配列します。プラズマ中の高濃度の原子状水素は、グラファイトのような非ダイヤモンド炭素を選択的にエッチング除去する上で重要な役割を果たし、成長する膜の品質を保証します。

なぜMPCVDはダイヤモンド合成において優れているのか

MPCVDの有効性は単一の要因によるものではなく、ダイヤモンド合成の一般的な課題に直接対処する利点の組み合わせによるものです。

比類のない純度と品質

MPCVDの決定的な特徴は、その電極レスの性質です。ホットフィラメントや電極を使用する方法は、それらの部品が劣化し、金属汚染物質やその他の汚染物質がダイヤモンド膜に混入するリスクがあります。MPCVDはこの問題を完全に回避し、本質的に純粋な材料につながります。

優れた安定性と再現性

マイクロ波によって生成されるプラズマは驚くほど安定しており、長期間維持することができます。これにより、品質の低下なく連続的かつ長時間の成長運転が可能になります。いかなる産業的または大量生産用途においても、この再現性は譲れないものです。

優れた成長率と効率

MPCVDシステムは、最大150 µm/hの成長率を達成できます。これは、1 µm/hに近い標準的なCVDプロセスよりも桁違いに高速です。この速度は、スループットの向上と1カラットあたりの運用コストの削減に直接つながります。

正確なプロセス制御

オペレーターは、基板温度、ガス混合組成、マイクロ波電力などの主要な変数を独立して正確に制御できます。この高い制御性により、ダイヤモンドの粒径から電子特性に至るまで特性を微調整でき、幅広い用途に適しています。

主要変数の理解

堅牢である一方で、MPCVDプロセスは、望ましい結果を得るために管理しなければならないいくつかの主要なパラメーターによって支配されています。

電力と圧力の関係

成長速度は、マイクロ波電力とチャンバー圧力の両方によって直接影響を受けます。これらの変数を増やすと、プラズマのイオン化と密度が高まり、ひいてはダイヤモンド成長に利用可能な活性種の濃度が増加します。これにより堆積速度が大幅に加速されます。

産業利用のためのスケーラビリティ

最新のMPCVDシステムは、モジュール式でスケーラブルになるように設計されています。これにより、技術をより大きな基板のコーティングや、より大きな産業生産ラインへの統合に適応させることができ、単なる実験室の珍品ではなく、商業的に実行可能な選択肢となります。

コスト効率

高い成長率、高純度(後処理の削減)、長期安定性の組み合わせを考慮すると、高性能用途においては、MPCVDは競合するCVDダイヤモンドコーティング技術よりも費用対効果が高いことがよくあります。

目標に応じた適切な選択

堆積方法の選択は、最終的な目標に完全に依存します。MPCVDは、品質と効率が最も重要となるアプリケーション向けに調整された強力なソリューションを提供します。

- 主な焦点が材料の純度と電子品質である場合: MPCVDは業界標準であり、その電極レス設計により汚染の主要な発生源が排除されます。

- 主な焦点が生産速度とスループットである場合: MPCVDの非常に高く安定した成長率は、効率的な大量生産のための明確な選択肢となります。

- 主な焦点がプロセス制御と研究である場合: ガス混合物、電力、温度を正確に調整できる能力は、研究者に前例のない制御を提供し、新しいダイヤモンド材料の開発を可能にします。

最終的に、MPCVDは、要求の厳しい技術的アプリケーション向けに高品質の合成ダイヤモンドを製造するための堅牢で制御可能な経路を提供します。

要約表:

| 主要な利点 | MPCVDの利点 |

|---|---|

| 純度 | 電極レスプラズマにより、汚染源(例:フィラメント/電極からの汚染)が排除されます。 |

| 成長率 | 最大150 µm/hの速度を達成し、他の多くのCVD法を大きく上回ります。 |

| 制御と再現性 | 電力、圧力、ガス混合物の正確で独立した制御により、一貫した結果が得られます。 |

| スケーラビリティ | モジュール設計により、より大きな基板のコーティングや生産ラインへの統合をサポートします。 |

高純度、高速のダイヤモンド堆積を研究開発または生産ラインに統合する準備はできていますか?

KINTEKでは、当社の優れた研究開発能力と社内製造能力を活用し、先進的な高温炉ソリューションを提供しています。MPCVDおよびその他のCVD/PECVDシステムに関する当社の専門知識は、お客様固有の実験的および生産的要件を正確に満たすための強力なカスタマイズ能力によって補完されています。

今すぐお問い合わせいただき、当社のテーラーメイドソリューションがダイヤモンド合成プロジェクトをどのように加速できるかをご相談ください。➡️ お問い合わせはこちら

ビジュアルガイド

関連製品

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- ナノダイヤモンドコーティング用HFCVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン