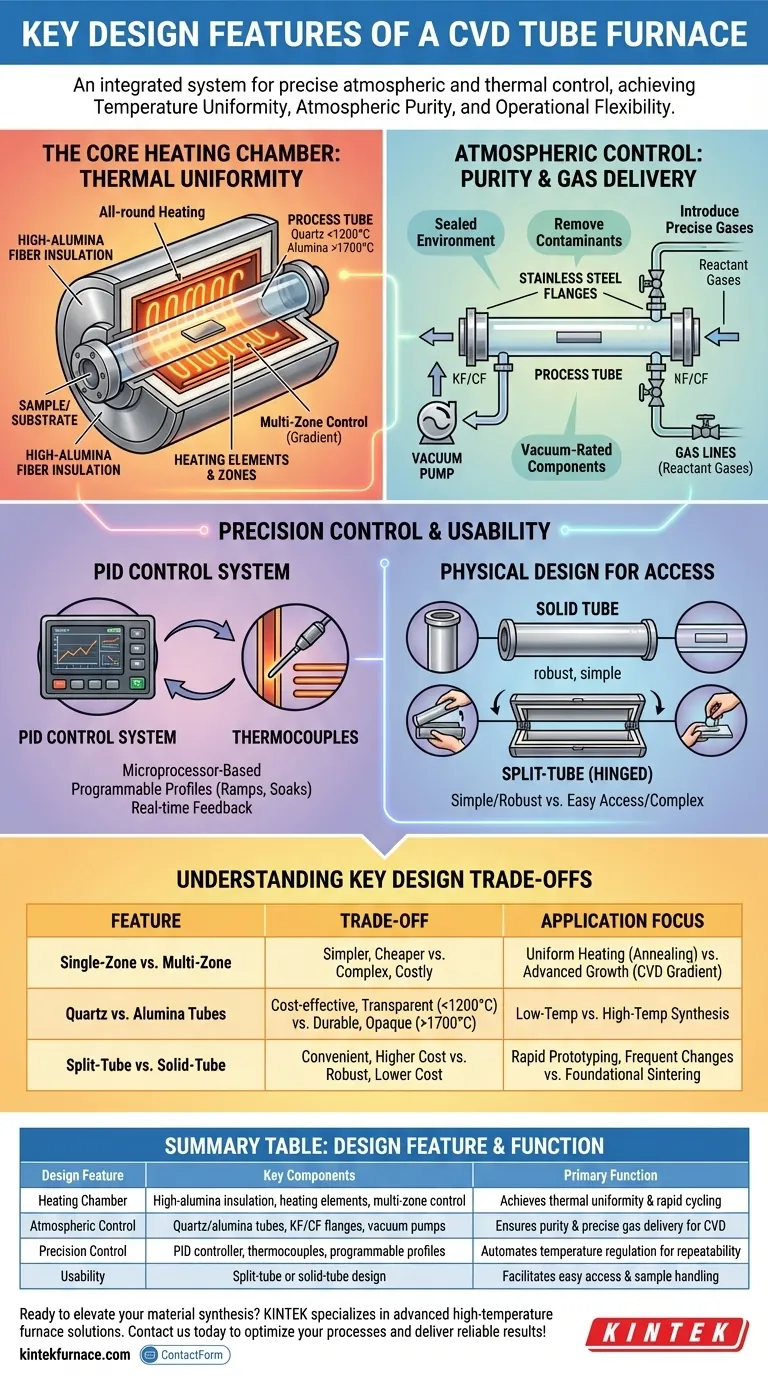

本質的に、化学気相成長(CVD)チューブ炉は、正確な雰囲気制御と熱制御のために設計された統合システムです。その必須の設計特徴には、プロセスチューブを収容する中央の加熱チャンバー、温度調整のための洗練されたPID制御システム、および密閉フランジを備えたガス・真空供給システムが含まれます。これらのコンポーネントが連携して、材料合成のための高度に制御された環境を作り出します。

CVD炉の設計は、絶対的な**温度均一性**の達成、優れた**雰囲気純度**の確保、および**操作の柔軟性**という3つの重要な目標の間の意図的なバランスです。各コンポーネントがこれらの目標にどのように役立つかを理解することは、単に部品リストを知ることよりも重要です。

コア加熱チャンバー:熱均一性の達成

炉本体の主な機能は、安定した均一な熱環境を生成し維持することです。このチャンバーの設計は、プロセスの再現性と最終材料の品質にとって重要です。

炉本体と断熱材

炉チャンバーは通常、**高アルミナ繊維断熱材**で裏打ちされた円筒形または半円筒形のシェルです。この材料は優れた耐熱性と低い熱容量を提供し、エネルギー消費を最小限に抑えながら、急速な加熱および冷却サイクルを可能にします。

発熱体とゾーン

強力な発熱体がチャンバーの周囲に配置され、**全周加熱**を提供します。基本的な炉では、これは単一の「ゾーン」制御である場合があります。より高度なシステムは**マルチゾーン制御**を特徴とし、いくつかの独立したヒーターとセンサーのセットにより、チューブの長さに沿って正確な温度勾配を作成することが可能になり、これは多くの高度なCVDプロセスにとって重要な機能となります。

プロセスチューブの材料

サンプルまたは基板は、独立した**プロセスチューブ**内に配置されます。チューブ材料の選択は、要求される温度と化学的環境によって異なります。

- **石英チューブ**は、高い純度と透明性から1200°C未満のプロセスで一般的ですが、熱衝撃を受けやすいです。

- **アルミナチューブ**は、より高温(1700°C以上)で使用され、優れた耐久性と耐薬品性を提供します。

雰囲気制御:CVDの基礎

CVD炉は、内部の雰囲気に対する洗練された制御によって、標準的なチューブ炉と区別されます。ここで「化学気相成長」プロセスが実際に発生します。

真空とガス供給

プロセスチューブは、**ステンレス鋼のKFまたはCFフランジ**で両端が密閉されます。これらのフランジは、真空ポンプおよび1つ以上のガスラインを接続するためのポートを提供します。このシステムにより、オペレーターはまずチューブを排気して汚染物質を除去し、次に堆積に必要な正確な反応性ガスを導入することができます。

シーリングと純度

フランジとシールの完全性は最も重要です。完璧なシールにより、周囲の空気からの酸素や湿気がプロセスチャンバーに漏れ込むのを防ぎ、反応を汚染して材料を台無しにすることがなくなります。これが、高品質の真空定格コンポーネントが不可欠である理由です。

精密制御と使いやすさ

炉の「頭脳」と物理的な人間工学が、その性能と使いやすさを決定します。これらのシステムは、実験計画を正確で反復可能な物理プロセスに変換します。

PID制御システム

最新のCVD炉は、**マイクロプロセッサベースのPID(比例・積分・微分)コントローラー**によって制御されます。この完全にプログラム可能なシステムにより、ユーザーは正確な昇温速度(ランプ)、保持時間(ソーク)、および冷却プロファイルを定義できます。これはプロセスの自動化と一貫性の鍵となります。

温度センシング

**高解像度の熱電対**が発熱体の近く、場合によってはプロセスチューブの内部に配置されます。これらはPIDコントローラーにリアルタイムの温度フィードバックを提供し、コントローラーは加熱要素への電力を継続的に調整して、望ましい温度プロファイルに正確に合わせます。

アクセスのための物理設計

炉には主に2つの物理的構成があります。標準的なソリッドチューブはシンプルで堅牢です。縦方向に開くように蝶番で固定された**分割チューブ炉**は、プロセスチューブへのアクセスをはるかに容易にし、複雑な実験セットアップの積み込みと取り出しを簡素化します。

主要な設計上のトレードオフの理解

CVD炉の選択または仕様設定には、性能要件と予算および使いやすさのバランスを取ることが含まれます。単一の設計がすべてのアプリケーションに最適ということはありません。

シングルゾーン制御対マルチゾーン制御

シングルゾーン炉はよりシンプルで安価であり、アニーリングのような均一なホットゾーンを必要とするプロセスには最適です。ただし、温度勾配を作成することはできません。マルチゾーン制御はより複雑でコストがかかりますが、反応物がチューブ内の異なる点で異なる温度に加熱される必要がある高度な成長プロセスには不可欠です。

石英チューブ対アルミナチューブ

選択は、最大動作温度とコストの直接的なトレードオフです。石英は低温用途向けの費用対効果の高いソリューションです。アルミナは高温合成に必要ですが、より高価であり、不透明であるため、プロセス中の目視検査ができません。

分割チューブ設計対ソリッドチューブ設計

分割チューブ設計は、実験設定を頻繁に変更する研究者にとって計り知れない利便性を提供します。しかし、このアクセシビリティは、堅牢なソリッドチューブ炉と比較して、より高い初期コストとより多くの機械的複雑さをもたらします。

アプリケーションに最適な炉の選択

最終的な選択は、特定の実験的または生産的目標によって導かれるべきです。

- 基本的な材料アニーリングまたは焼結に主に焦点を当てる場合: 高純度アルミナチューブを備えたシングルゾーン炉は、均一な加熱のための堅牢で費用対効果の高いソリューションを提供します。

- 高度な薄膜成長(CVD)に主に焦点を当てる場合: 優れた真空シールとプログラマブルなPIDコントローラーを備えたマルチゾーン炉を優先し、正確な勾配制御と雰囲気制御を実現します。

- 迅速なプロトタイピングと頻繁なサンプル交換に主に焦点を当てる場合: 分割チューブ設計は、実験間のワークフロー効率とダウンタイムを大幅に改善します。

結局のところ、これらの設計機能が特定のプロセス目標にどのように役立つかを理解することが、高温材料合成を習得するための鍵となります。

要約表:

| 設計特徴 | 主要コンポーネント | 主な機能 |

|---|---|---|

| 加熱チャンバー | 高アルミナ断熱材、発熱体、マルチゾーン制御 | 熱均一性と急速なサイクルを実現 |

| 雰囲気制御 | 石英/アルミナチューブ、KF/CFフランジ、真空ポンプ | CVDのための純度と正確なガス供給を保証 |

| 精密制御 | PIDコントローラー、熱電対、プログラム可能なプロファイル | 再現性のための温度制御を自動化 |

| 使いやすさ | 分割チューブまたはソリッドチューブ設計 | 簡単なアクセスとサンプルハンドリングを促進 |

材料合成を向上させる準備はできましたか? KINTEKは、多様な研究所向けに調整された高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、CVDチューブ炉、マッフル炉、PECVDシステムなどの製品を提供し、お客様の独自の実験ニーズを満たすための強力な深層カスタマイズを行っています。今すぐお問い合わせいただき、当社の専門知識がお客様のプロセスを最適化し、信頼できる結果をもたらす方法についてご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- マルチゾーン実験室用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉