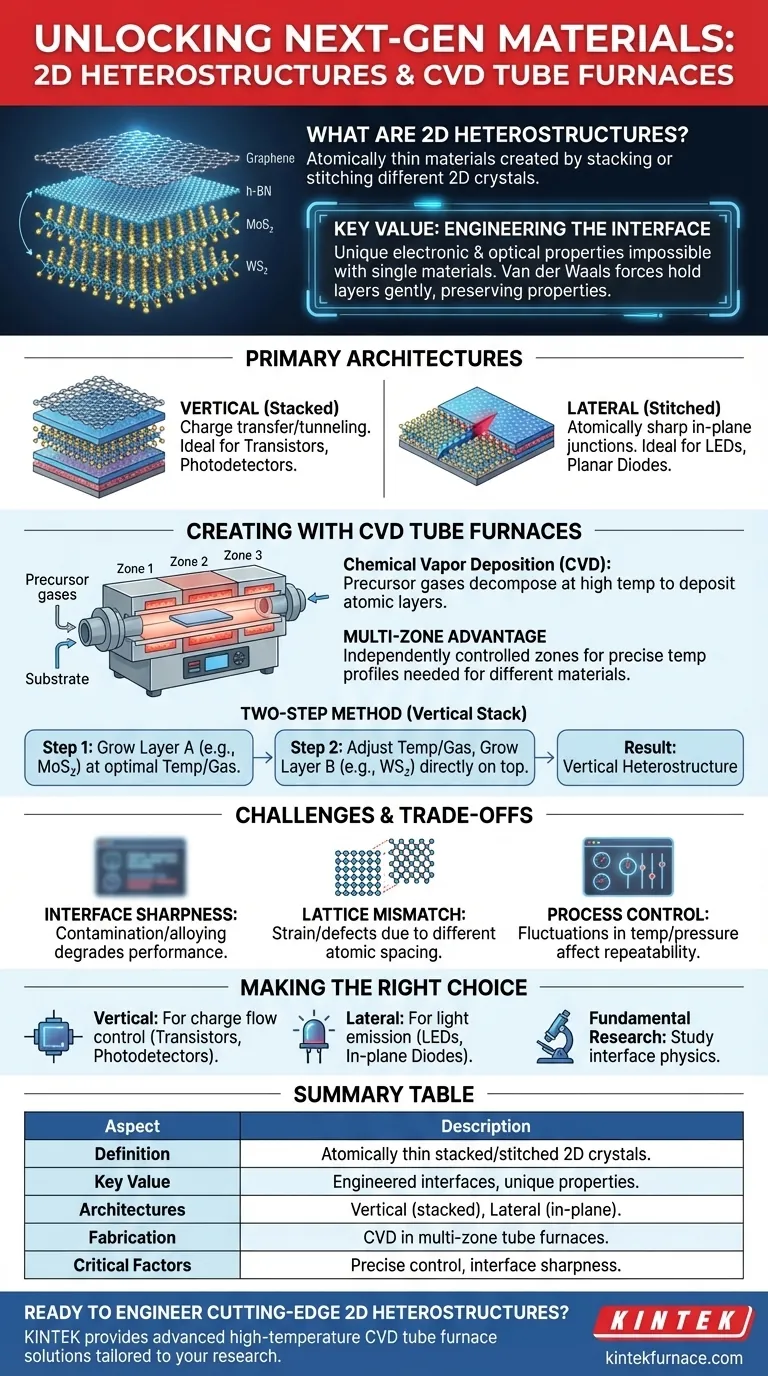

本質的に、2Dヘテロ構造とは、グラフェンや六方晶窒化ホウ素(h-BN)、MoS₂やWS₂などの異なる2次元結晶を積み重ねたり接合したりして作られる、原子層厚の材料です。これらの構造は、特殊な多ゾーンチューブ炉内で化学気相成長(CVD)と呼ばれる高精度プロセスを用いて作製され、構築に必要な制御された層ごとの成長を可能にします。

2Dヘテロ構造の根本的な価値は、単に薄い材料を積み重ねるだけでなく、それらの間の界面を工学的に設計することにあります。この原子スケールの工学設計により、単一の材料だけでは達成不可能な独自の電子的および光学的特性が生み出されます。

2Dヘテロ構造の原理

単なる積層を超えて

2Dヘテロ構造を単純なサンドイッチと考えるのではなく、原子レベルで精密に組み立てられたものと考えるとよいでしょう。2つの異なる2D材料が出会う界面は単なる境界ではなく、電荷キャリア、光、エネルギーが新規な方法で相互作用する機能的な領域となります。

この制御された相互作用こそが、次世代のトランジスタ、光検出器、量子コンピューティング部品を設計するための鍵となります。

ファンデルワールス力の役割

積層ヘテロ構造内の個々の層は、弱いファンデルワールス力によって保持されています。これは極めて重要です。なぜなら、個々の材料の基本的な結晶構造を乱すことなく、層が電子的・光学的相互作用をすることを可能にするからです。

この「穏やかな」結合により、各層の固有の特性が保持されつつ、新しい複合システムを作り出すことが可能になります。

垂直構造と横方向構造

2Dヘテロ構造には、それぞれ異なる目的のために構築された2つの主要な構成があります。

垂直ヘテロ構造は、ケーキの層のように、ある材料を別の材料の真上に積み重ねることを伴います。これは、層間の電荷移動やトンネリングに依存するデバイスに最適です。

横方向ヘテロ構造は、キルトのように、2つの材料を同じ平面内で横に並べて接合することを伴います。これにより、光起電力素子(LED)や特殊な平面トランジスタなどのデバイスに最適な、原子レベルでシャープな面内接合が作成されます。

CVDチューブ炉によるヘテロ構造の作製

CVDプロセスの解説

化学気相成長(CVD)は、高品質な2D材料を作製するための礎となる技術です。このプロセスでは、必要な元素を含む前駆体ガスを高真空の高温チューブ内に導入します。

熱によりガスが分解・反応し、目的の材料の単一で均一な原子層が基板上に堆積します。

多ゾーン炉が決定的に重要な理由

標準的な炉には温度ゾーンが1つしかありません。しかし、異なる2D材料は異なる最適な温度で成長し、異なる前駆体ガスを必要とします。

ここで多ゾーンチューブ炉が実現技術となります。これらは独立して制御可能な複数の加熱ゾーンを備えており、研究者はチューブの長さに沿って正確な温度プロファイルを生成し、材料を次々と成長させることができます。

垂直積層のための二段階法

MoS₂/WS₂のような垂直積層を作製するには、二段階CVDプロセスが使用されます。

まず、炉をMoS₂の成長に最適な温度に設定し、その前駆体を導入して第1層を成長させます。完了後、ガス混合物をWS₂の前駆体に切り替え、温度プロファイルを調整して、すべて同じ密閉環境内で第1層の真上に第2層を成長させます。

トレードオフと課題の理解

原子レベルでシャープな界面の達成

理想的なヘテロ構造は、材料間に完全にクリーンで明確な界面を持ちます。現実には、これを達成することは大きな課題です。

成長ステップ間の汚染や、境界での意図しない合金化は、デバイスの電子的または光学的性能を低下させる可能性があります。

格子不整合の問題

すべての結晶には、格子定数として知られる特定の原子間隔があります。格子定数が異なる2つの材料を積み重ねると、不整合により層にひずみ、しわ、または欠陥が生じる可能性があります。

このひずみは有利に利用されることもありますが、デバイスの信頼性や性能に悪影響を与えることもあります。

プロセス制御と再現性

実験ごとに全く同じ高品質のヘテロ構造を合成することは、非常に困難であることが知られています。温度、圧力、またはガス流量のわずかな変動が品質のばらつきにつながる可能性があります。

この課題は、2Dヘテロ構造デバイスを研究室から産業規模の製造へと移行させる上での大きな障害となっています。

目標に合わせた適切な選択

選択するアーキテクチャは、達成しようとするデバイス機能に完全に依存します。

- トランジスタや光検出器の構築が主な焦点である場合: 垂直ヘテロ構造が理想的な選択肢です。これにより、個別の材料層間の電荷の流れと分離を制御できます。

- 面内ダイオードやLEDの作製が主な焦点である場合: 横方向ヘテロ構造は、効率的な発光と面内エレクトロニクスに必要な、シームレスで原子レベルでシャープなp-n接合を提供します。

- 基礎的な材料研究が主な焦点である場合: 多ゾーン炉での二段階CVDプロセスは、多くの場合最も科学的に興味深い界面そのものの物理を研究するために必要な制御を提供します。

この作製プロセスを習得することが、原子レベルで材料を工学的に設計し、次世代のエレクトロニクス、光学、量子デバイスの可能性を解き放つ鍵となります。

概要表:

| 側面 | 説明 |

|---|---|

| 定義 | グラフェン、h-BN、MoS₂、WS₂などの2D結晶を積み重ねたり接合したりした原子層厚の材料 |

| 主な価値 | 工学的に設計された界面により、単一材料では不可能な独自の電子的・光学的特性を実現 |

| 主要アーキテクチャ | 垂直(積層)はトランジスタ、光検出器向け。横方向(面内接合)はLED、ダイオード向け |

| 作製方法 | 多ゾーンチューブ炉内での化学気相成長(CVD)による層ごとの成長 |

| 重要因子 | 欠陥を避け、再現性を確保するための正確な温度制御、ガス流量、界面のシャープさ |

研究やデバイスのために最先端の2Dヘテロ構造を設計する準備はできましたか? KINTEKは、優れた研究開発と社内製造を活用し、多様な研究室に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品群は、独自の実験要件を正確に満たすための強力なカスタム化能力によって補完されています。今すぐお問い合わせいただき、当社のカスタマイズされたCVDチューブ炉が、お客様の材料合成をどのように強化し、エレクトロニクス、光学、量子技術における革新を推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- マルチゾーン実験室用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 高圧実験室用真空管状炉 水晶管状炉