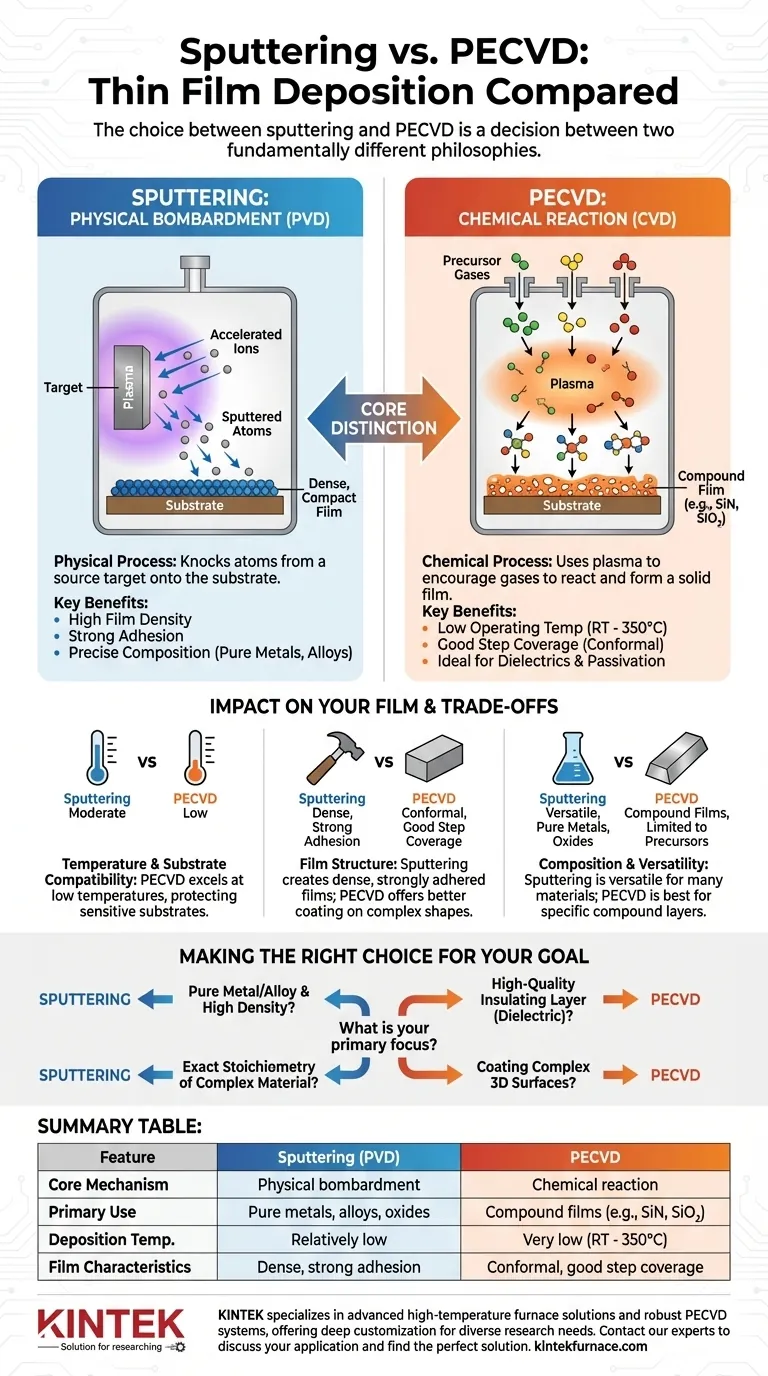

核となる違いは、スパッタリングとプラズマ強化化学気相成長法(PECVD)が薄膜を形成する方法にあります。スパッタリングは、微視的なサンドブラストのように、ソースターゲットから原子を基板に叩き出す物理プロセスです。対照的に、PECVDは化学プロセスであり、プラズマを使用してガスに反応を促し、基板表面に固体膜を形成させます。

スパッタリングとPECVDの選択は、根本的に異なる2つの哲学間の決定です。スパッタリングは物理的な材料移動によって精度と密度を提供し、PECVDは制御された化学反応を通じて低温で独自の化合物膜の作成を可能にします。

核となる区別:物理的堆積 対 化学的堆積

適切な方法を選択するには、まずそれらの相反するメカニズムを理解する必要があります。一方は原子を物理的に移動させ、もう一方は分子を化学的に構築します。

スパッタリング:物理的衝突プロセス

スパッタリングは物理気相成長法(PVD)の一種です。このプロセスは、通常アルゴンなどの不活性ガスからプラズマを生成することから始まります。

これらのエネルギー化されたガスイオンは加速され、ターゲットとして知られるソース材料のブロックに照射されます。

イオンがターゲットに衝突すると、そこから原子を物理的に叩き出したり、「スパッタ」したりします。これらの放出された原子は真空チャンバーを通過し、基板上に堆積し、薄膜を層ごとに構築します。

PECVD:プラズマ支援化学反応

PECVDは化学気相成長法(CVD)の変種です。このプロセスでは、固体ターゲットの代わりに、反応性の前駆体ガスを使用します。

プラズマを使用してこれらのガスにエネルギーを伝え、化学結合を破壊し、高い反応性を持つ分子を生成します。

これらの反応性種は基板上に沈着し、そこで化学反応を起こして目的の固体薄膜を形成します。プラズマにより、この反応を従来のCVDよりもはるかに低い温度で発生させることができます。

この違いが膜に与える影響

メカニズム—物理的移動 対 化学反応—は、結果として得られる膜の温度、構造、組成に直接影響します。

堆積温度と基板適合性

PECVDの主な利点は、その低い動作温度であり、通常は室温から350°Cの間です。プラズマは、それ以外では極度の高温(600°C以上)を必要とする化学反応のためのエネルギーを提供します。

これにより、PECVDはプラスチックや、すでにデリケートな集積回路を含む半導体ウェーハなどの温度に敏感な基板への膜堆積に理想的です。

スパッタリングも比較的低温のプロセスですが、PECVDの主な利点は、従来のCVDの損傷熱なしに化学的堆積を可能にすることです。

膜密度と密着性

スパッタされた原子は、かなりの運動エネルギーを持って基板に到達します。この「ハンマー打ち」効果により、通常、基板への密着性が強く、非常に高密度でコンパクトな膜が得られます。

これは、膜の完全性が極めて重要となる電気接点、拡散バリア、または反射コーティングなどの用途で非常に望ましい特性です。

膜組成と構造

スパッタリングは、純粋な金属、合金、酸化物を高忠実に堆積させるのに優れています。膜の組成はターゲット材料の直接的な反映であり、正確な制御を提供します。

PECVDは本質的に、窒化ケイ素(SiN)や二酸化ケイ素(SiO₂)などの非晶質のものを含む化合物膜を合成するために使用されます。純粋な金属の堆積にはあまり適していませんが、高品質の誘電体層やパッシベーション層を作成するための業界標準です。

トレードオフの理解

どちらのプロセスも万能ではありません。最適な選択は、特定の材料と性能要件に完全に依存します。

材料の多様性

スパッタリングは、より幅広い材料に対してより多用途です。材料を固体ターゲットの形状にできる限り、スパッタリングできる可能性が高いです。

PECVDは、室温で安定しているがプラズマ内で適切に反応する適切な前駆体ガスの入手可能性によって制限されます。

堆積速度 対 ステップカバレッジ

PECVDはしばしばより高い堆積速度を達成でき、これはより厚い膜を製造するのに有益です。

しかし、スパッタリングは一般的に広い基板全体でより良い膜厚均一性を提供します。PECVD膜はまた、よりコンフォーマルになる傾向があり、これは、より指向性の高い「ライン・オブ・サイト」のスパッタリングプロセスよりも、複雑な三次元表面特徴の側面に均一にコーティングできることを意味します。

目的のための正しい選択

プロセス自体ではなく、最終膜に必要な特性に基づいて決定を下してください。

- 高密度な純粋な金属または合金の堆積が主な焦点である場合: 物理的な移動メカニズムと正確な制御により、スパッタリングが優れた選択肢となります。

- 温度に敏感な基板上に高品質の絶縁層(誘電体)を作成することが主な焦点である場合: PECVDはこの目的のために特別に設計されているため、理想的なソリューションです。

- 複雑な化合物材料の正確な化学量論を維持することが主な焦点である場合: 事前に作成されたターゲットからのスパッタリングが、最も直接的で制御可能なパスを提供します。

- 均一でコンフォーマルな層で複雑な表面をコーティングすることが主な焦点である場合: PECVDの気相反応メカニズムは、より良いステップカバレッジを提供することがよくあります。

最終的に、物理的衝突と化学反応の根本的な違いを理解することは、特定のエンジニアリング課題に対して正しいツールを選択するための力を与えてくれます。

要約表:

| 特徴 | スパッタリング(PVD) | PECVD |

|---|---|---|

| 核となるメカニズム | 物理的衝突 | 化学反応 |

| 主な用途 | 純粋な金属、合金、酸化物 | 化合物膜(例:SiN、SiO₂) |

| 堆積温度 | 比較的低い | 非常に低い(室温 - 350°C) |

| 膜の特性 | 高密度、強い密着性 | コンフォーマル、良好なステップカバレッジ |

まだプロジェクトに最適な堆積方法がわからない場合?

KINTEKは、堅牢なPECVDシステムを含む高度な高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用することで、多様な研究所に独自の課題に対応するための適切なツールを提供します。当社の強力な深いカスタマイズ能力により、お客様の特定の実験要件に正確に対応できます。

今すぐ専門家にご連絡いただき、お客様の用途についてご相談の上、薄膜堆積ニーズに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン