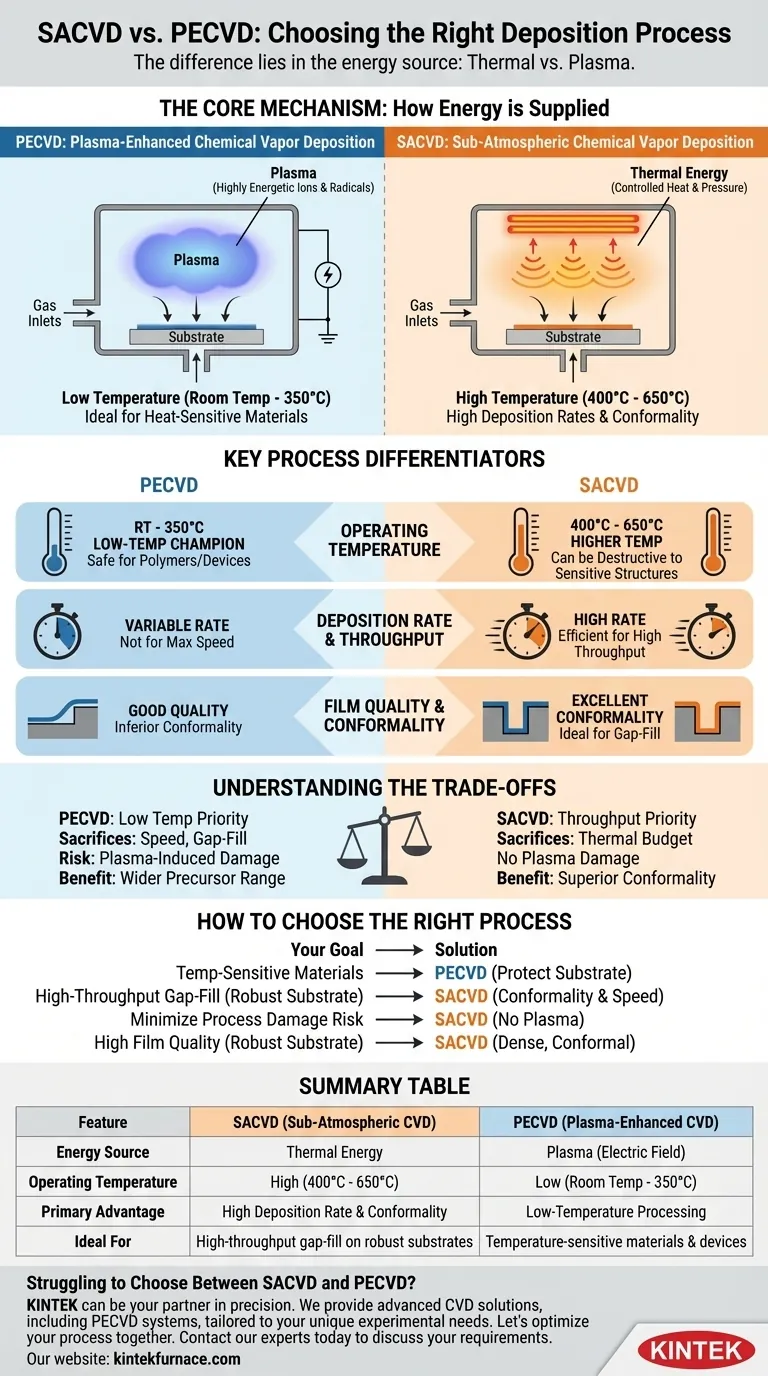

本質的に、常圧以下化学気相成長法(SACVD)とプラズマ強化化学気相成長法(PECVD)の主な違いは、化学反応を促進するために使用されるエネルギー源にあります。PECVDはプラズマを使用して低温での反応を可能にするため、熱に弱い材料に最適です。対照的に、SACVDは特定の熱エネルギーと圧力の組み合わせを使用して、高い堆積速度で高品質かつ均一な膜を実現しますが、より高い温度が必要です。

これら2つのプロセスの根本的な選択は、基板の耐熱性と、スループットおよび膜の均一性への要求とのトレードオフです。PECVDは低温を優先し、SACVDは堆積速度とギャップ充填性能を優先します。

コアメカニズム:エネルギーの供給方法

適切なプロセスを選択するには、まず各プロセスが薄膜堆積をどのように開始するかを理解する必要があります。「エネルギー源」は、各技術のプロセスウィンドウと理想的な用途を決定する決定的な要因です。

PECVD:プラズマ強化化学気相成長法

PECVDは電界を使用して前駆体ガスをイオン化し、プラズマを生成します。このプラズマは、イオン、電子、およびフリーラジカルが豊富に含まれる高エネルギーの混合物です。

これらの反応性種が、前駆体分子を分解し、基板上に薄膜を堆積させるために必要なエネルギーを提供し、高い熱ではありません。これにより、プロセスを室温から約350℃といったはるかに低い温度で実行できます。

SACVD:常圧以下化学気相成長法

SACVDは熱プロセスです。プラズマは使用しません。代わりに、慎重に制御された熱と圧力に依存して化学反応を促進します。

「常圧以下」という名称は、プロセスを大気圧以下の圧力で実行することを意味しますが、他の真空ベースのCVD法よりも高い場合が多いです。この特定の圧力領域は、PECVDよりも高い温度と組み合わされることで、前駆体の輸送と表面反応を促進するように最適化されており、優れた膜特性につながります。

主要なプロセスの差別化要因

エネルギー源の違いは、製造に直接影響を与える主要な性能指標において、明確な利点と欠点につながります。

動作温度

これが最も重要な違いです。PECVDは低温のチャンピオンであり、ポリマーや、すでに作製された低融点金属層を持つデバイスなど、高温に耐えられない基板への成膜に不可欠です。

SACVDはより高い温度(例:400℃~650℃)で動作します。従来のCVDプロセスよりは低いものの、PECVDよりは著しく高温であり、温度に敏感な構造を破壊する可能性があります。

堆積速度とスループット

SACVDは高い堆積速度のために設計されています。その熱的および圧力駆動型の化学反応は非常に効率的であり、製造スループットが主要な懸念事項となる用途で主力となります。

PECVDは可変の堆積速度を持つことがありますが、最大の速度が唯一の目的である場合、一般的に選択されません。焦点は、熱的制約のために通常は不可能な堆積を可能にすることにあります。

膜品質と均一性

SACVDは、その優れた均一性とギャップ充填能力で有名です。プロセス条件は、集積回路の金属配線間の深いトレンチなど、複雑な高アスペクト比の地形全体に膜が均一に堆積するように調整されています。

PECVDは高品質の膜を生成できますが、その均一性はSACVDのような高温熱プロセスに劣ることがよくあります。PECVDの主な利点は低温処理能力であり、これは膜密度やステップカバレッジの点でコストがかかる場合があります。

トレードオフの理解

堆積方法の選択は、決して「完璧な」ソリューションを見つけることではありません。それは、あなたの主な目標に合致する一連のトレードオフを受け入れることです。

温度対スループットのジレンマ

これが中心的なトレードオフです。デバイスに厳格な熱バジェットがある場合、PECVDを使用する必要があります。そうすることで、堆積速度やギャップ充填性能の一部を犠牲にする可能性があります。

基板が熱に耐えられ、あなたの優先事項が高速で均一なギャップ充填である場合、SACVDが優れた選択肢となります。

プラズマ誘起ダメージ

PECVDにとって重要な考慮事項は、プラズマダメージのリスクです。低温堆積を可能にする高エネルギーイオンは、基板を物理的に衝突させ、ウェハ上にすでに存在する可能性のある敏感な電子構造を損傷する可能性があります。SACVDのような熱プロセスにはこのリスクはありません。

前駆体化学

SACVDは特定の熱反応(例:二酸化ケイ素のためのオゾンとTEOSの使用)に依存しているため、その前駆体化学はより制約されることがよくあります。プラズマの強力な性質により、PECVDはより幅広い前駆体ガスを使用できます。プラズマは、純粋な熱プロセスでは効率的に反応しない可能性のある分子を分解できるためです。

適切なプロセスの選択方法

あなたのアプリケーションの要件が明確な答えを示します。決定的な選択を行うために、以下のガイドを使用してください。

- 温度に敏感な材料への成膜が主な焦点である場合: PECVDは、下部基板を熱損傷から保護するため、唯一実行可能な選択肢です。

- 非感応構造に対する高スループットのギャップ充填が主な焦点である場合: SACVDは優れた選択肢であり、高い堆積速度で優れた均一性を提供します。

- プロセス誘起デバイス損傷のリスクを最小限に抑えることが主な焦点である場合: SACVDのような熱プロセスは、プラズマに関連する高エネルギーイオン衝突を回避するため、本質的により安全です。

- 熱に耐えられる堅牢な基板上での膜品質が主な焦点である場合: SACVDは、低温PECVDプロセスよりも一般的に均一で密度の高い膜を生成します。

エネルギー源の基本的な役割を理解することで、特定の材料、熱、および製造要件に最も適合する堆積技術を自信を持って選択できます。

要約表:

| 特徴 | SACVD(常圧以下CVD) | PECVD(プラズマ強化CVD) |

|---|---|---|

| エネルギー源 | 熱エネルギー | プラズマ(電界) |

| 動作温度 | 高(400℃~650℃) | 低(室温~350℃) |

| 主な利点 | 高い堆積速度と均一性 | 低温処理 |

| 理想的な用途 | 堅牢な基板上での高スループットギャップ充填 | 温度に敏感な材料およびデバイス |

研究室でのSACVDとPECVDの選択に迷っていますか?

適切な堆積技術の選択は、あなたの研究開発の成功に不可欠です。選択は、特定の基板、熱バジェット、および膜の均一性とスループットのパフォーマンス要件に左右されます。

KINTEKは精密さにおけるあなたのパートナーになれます。当社の卓越したR&Dと社内製造を活用し、PECVDシステムを含む高度なCVDソリューションを、お客様固有の実験ニーズに合わせて調整して提供します。当社の深いカスタマイズ能力により、低温処理が必要な場合でも、高速で均一な堆積が必要な場合でも、お客様の炉またはシステムが特定のアプリケーションに最適化されることが保証されます。

一緒にプロセスを最適化しましょう。今すぐ専門家にご連絡いただき、お客様の要件についてご相談の上、お客様の研究室に最適なKINTEKソリューションを見つけてください。

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉

よくある質問

- PECVDにおける成膜特性はどのように調整できるのか?最適な成膜制御のための主要なキーパラメータ

- PECVDはいかにして優れた膜密着性を実現するのか?耐久性コーティングのためのプラズマボンディングをマスターする

- PECVDのエネルギー効率とコストメリットは何ですか?低温プラズマ技術でコスト削減を促進

- PECVDの一般的な温度範囲は何度ですか?低温薄膜堆積の可能性を解き放つ

- PECVDの限界とは何ですか?プロセス制御とコストの課題を克服する

- PECVDの低温プロセス能力の利点は何ですか?ダメージフリーな薄膜を実現

- PECVDとは何ですか?また、CVDとどのように異なりますか?低温薄膜堆積の秘密を解き明かす

- 容量結合型デュアル電極PECVD構成の技術仕様は何ですか?専門家基準