本質的に、化学気相成長法(CVD)と物理気相成長法(PVD)の主な違いは、コーティング材料が表面に到達し、形成される方法にあります。PVDは、固体材料を蒸気相に移行させ、それを堆積させる物理的なプロセスであり、微視的なレベルでのスプレー塗装に似ています。対照的に、CVDは、基板表面上でガス前駆体が反応し、ゼロから新しい材料層を成長させる化学プロセスです。

PVDとCVDの選択は、どちらが普遍的に「優れているか」ではなく、特定のエンジニアリング目標に対してどちらが適切なツールかということです。PVDは、単純な形状に対して正確な制御で純粋で密度の高い膜を堆積させるのに優れていますが、CVDの強みは、複雑な三次元表面を均一にコーティングする比類のない能力にあります。

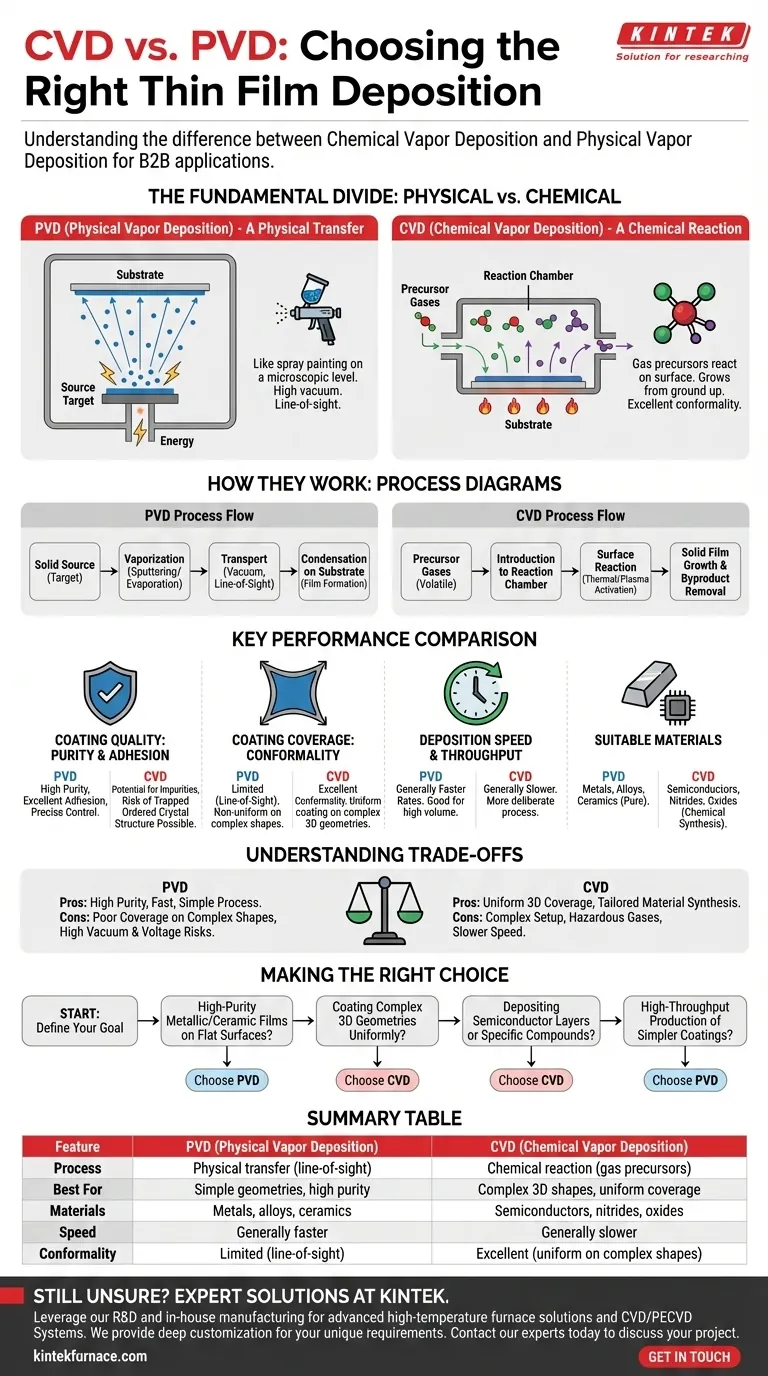

根本的な違い:物理的成膜 対 化学的成膜

各技術のコアメカニズムを理解することが、用途に合った正しい技術を選択するための鍵となります。これらは、薄膜を構築するための根本的に異なる2つの哲学を表しています。

PVDの仕組み:物理的な転送

物理気相成長法は、高真空環境下で動作します。固体源材料(「ターゲット」)がエネルギーで照射され、蒸発します。

この蒸気が直進的な視線経路を移動し、より冷たい基板上に凝縮して薄膜を形成します。膜の組成は、本質的に源材料と同一です。

CVDの仕組み:化学反応

化学気相成長法では、1つ以上の揮発性のガス前駆体が反応チャンバーに導入されます。これらのガスは最終的なコーティング材料そのものではありません。

これらのガスが加熱された基板に接触すると、その表面で化学反応が誘発されます。この反応により、目的の固体膜材料が形成され、揮発性の副産物は排気されます。

主要な性能特性の比較

メカニズムの違いは、性能、コスト、および用途の適合性において大きな違いをもたらします。

コーティング品質:純度と密着性

PVDは、源材料が純粋であれば、非常に高い純度と密度の膜を生成することで知られています。物理的な転送プロセスは、汚染物質をほとんど導入しません。

これにより、優れた密着性と正確に制御された特性を持つ膜が得られることが多く、光学コーティングや耐摩耗工具コーティングなどの用途にPVDが理想的です。

コーティングの被覆率:複雑な形状への均一性(コンフォーマリティ)

これはCVDの際立った利点です。成膜が広範囲に及ぶガスによる化学反応によって駆動されるため、部品の露出したすべての表面で同時に発生します。CVDは優れた均一性(コンフォーマリティ)を提供します。これは、深いトレンチ内部、鋭い角の周り、および非常に複雑な3D形状に完全に均一なコーティング層を形成できることを意味します。PVDの視線(ライン・オブ・サイト)の性質では、これはほぼ不可能です。

成膜速度とスループット

一般的に、PVDプロセスはCVDよりも速い成膜速度を持ちます。これにより、比較的単純な部品に対して厚い膜や大量生産を必要とする用途では、PVDの方が経済的な選択肢となります。

CVDが化学反応速度論に依存しているため、プロセスはしばしば遅く、より慎重になります。

適切な材料

PVDは、純粋な金属、合金、および多くのセラミックスを堆積させるのに非常に多用途です。

CVDは、半導体(例:シリコン)や、成膜中に正確な化学合成を必要とする特定の化合物(例:窒化物や酸化物)など、化学反応によって形成されるのが最適な材料の標準的な手法です。

トレードオフの理解

どちらの技術も完璧な解決策ではありません。選択には、プロセスの複雑さと性能要件のバランスを取ることが含まれます。

プロセスの複雑さと安全性

PVDシステムは機械的に複雑ですが、概念的にはより単純です。主な危険性は、高電圧および真空システムに関連しています。

CVDは、揮発性があり、時には有毒または腐食性の前駆体ガスの取り扱いを伴うため、化学的に複雑になることがよくあります。これは、安全対策と設備要件を大幅に追加します。

不純物と欠陥

PVDは本質的にクリーンですが、CVDプロセスには、未反応の前駆体ガスや化学的副産物が膜内に閉じ込められることによる不純物の混入のリスクがあります。

ただし、CVD膜の化学的成長は、凝縮したPVD膜よりも秩序だった結晶構造をもたらすことがあり、特定の電子または光学用途では利点となる場合があります。

目標に応じた正しい選択を行う

正しい方法を選択するには、まず最も重要な結果を定義する必要があります。

- 平坦な表面上での高純度の金属またはセラミック膜が主な焦点である場合: 速度、純度、および膜特性の正確な制御のためにPVDを選択してください。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合: 比類のない均一性により、完全で均一な被覆を保証するCVDを選択してください。

- 半導体層または特定の化学化合物(例:窒化ケイ素)を堆積させることが主な焦点である場合: この種の化学合成のためにプロセスが根本的に設計されているため、CVDを選択してください。

- より単純な耐摩耗性または装飾コーティングのハイエンド生産が主な焦点である場合: 一般的に速い成膜速度のため、PVDを選択してください。

結局のところ、適切な成膜技術の選択は、材料要件とコーティングする必要がある部品の形状を明確に理解することから始まります。

要約表:

| 特徴 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセス | 物理的転送(視線) | 化学反応(ガス前駆体) |

| 最適用途 | 単純な形状、高純度 | 複雑な3D形状、均一な被覆 |

| 材料 | 金属、合金、セラミックス | 半導体、窒化物、酸化物 |

| 速度 | 一般的に速い | 一般的に遅い |

| 均一性(コンフォーマリティ) | 限定的(視線による) | 優れている(複雑な形状で均一) |

特定の用途にPVDまたはCVDのどちらが適しているかまだ不明ですか?

KINTEKでは、当社の卓越した研究開発および社内製造能力を活用し、特殊なCVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。薄膜成膜技術における当社の専門知識により、お客様固有の実験的および製造上の要件を正確に満たすための深いカスタマイズを提供できます。

お客様のプロジェクトの特定のニーズについてご相談になり、当社のテーラーメイドソリューションがコーティングプロセスをどのように強化できるかを見つけるために、今すぐ専門家にご連絡ください。 パーソナライズされたコンサルテーションについては、お問い合わせフォームからご連絡ください。

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム