本質的に、真空炉は、制御された無酸素環境下で材料を非常に高温に加熱するために使用される特殊なチャンバーです。空気やその他のガスを除去することにより、従来の炉では発生する酸化、汚染、表面欠陥を引き起こすことなく、焼鈍、焼結、熱処理などの重要な産業プロセスを可能にします。

真空炉の基本的な目的は、単に材料を加熱することではなく、化学的に純粋な環境下でそれを実行することです。この望ましくない反応の防止こそが、優れた材料特性、完璧な表面仕上げ、そしてそうでなければ作成不可能な高性能コンポーネントを実現するための鍵となります。

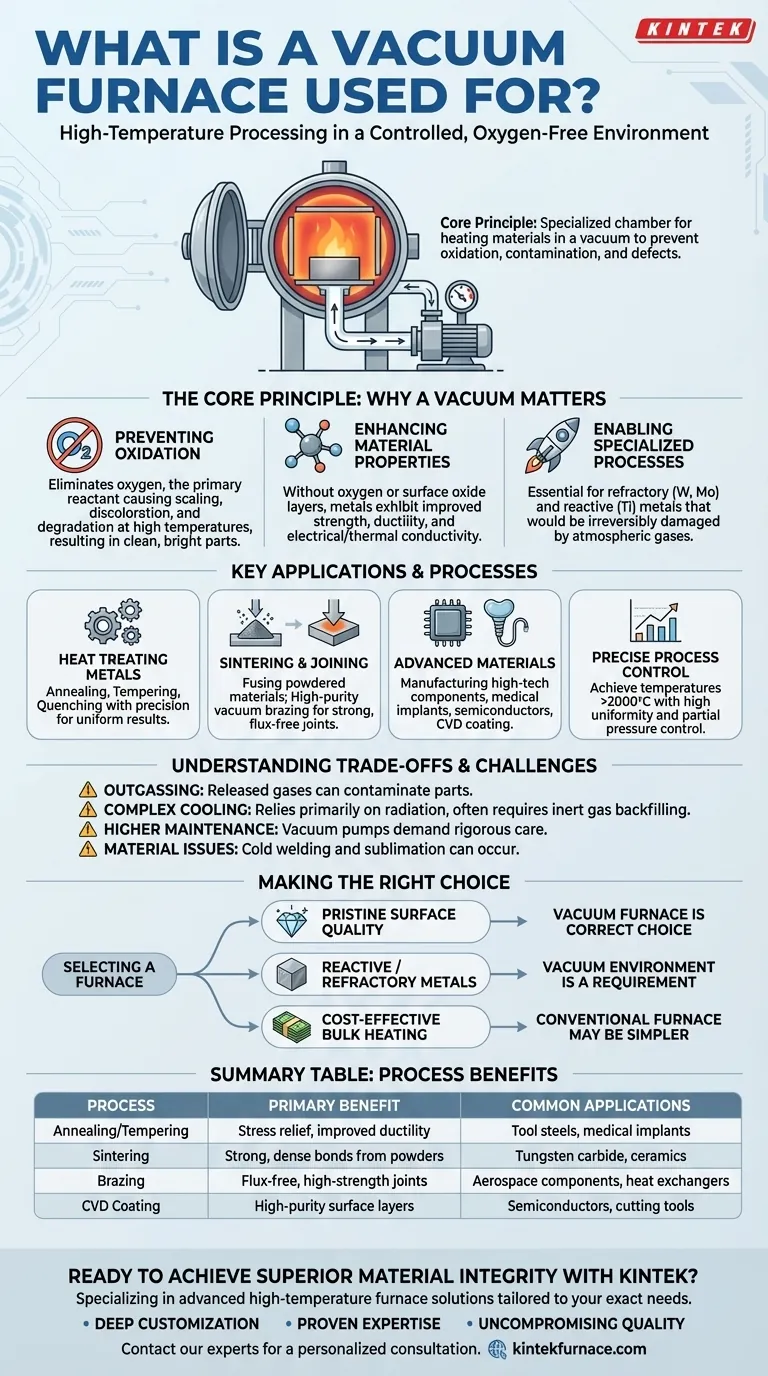

基本原理:なぜ真空が重要なのか

冶金学や材料科学で要求される高温では、ほとんどの元素は非常に反応性が高くなります。大気の21%を占める酸素は、高温の金属表面と激しく結合し、材料の完全性と仕上げを劣化させる酸化物を形成します。

酸化の防止

真空の主な機能は酸素を除去することです。チャンバーの圧力を低くすることで、スケール(被膜)、変色、汚染の原因となる主要な反応物質を除去し、クリーンで明るい部品を実現します。

材料特性の向上

このクリーンな処理環境は、材料の最終的な特性を直接向上させます。格子間酸素原子や表面酸化層がないため、金属や合金は機械的強度、延性、電気的・熱的伝導性が向上します。

特殊なプロセスの実現

耐火金属(タングステン、モリブデン)や反応性金属(チタン)などの特定の先端材料は、真空下でのみ処理できます。高温で大気ガスが存在すると、それらは不可逆的に損傷します。

主な用途とプロセス

真空炉は単一用途のツールではなく、制御された雰囲気の恩恵を受けるさまざまな熱処理プロセスのための多用途プラットフォームです。

金属および合金の熱処理

これが最も一般的な用途です。焼鈍(軟化)、焼戻し(靭性向上)、焼入れ(硬化)などのプロセスは、ワークピース全体で均一な結果を保証しながら、卓越した精度で実行できます。

焼結と接合

焼結は、粉末材料(炭化タングステンなど)を熱を使用して固体塊に融合させるプロセスです。真空は微粉末の酸化を防ぎ、強固で高密度の結合を保証します。同様に、高純度の真空ろう付けは、腐食性の残留物を残すフラックスを必要とせずに強力な接合部を作成します。

先端材料の処理

真空炉は、ハイテクコンポーネントの製造において極めて重要です。医療用インプラントの製造、半導体材料の処理、およびガスが加熱された表面で反応して固体コーティングを形成する化学気相成長(CVD)に使用されます。

正確なプロセス制御

最新の真空炉システムは、熱サイクル全体に対して優れた制御を提供します。数度の均一性で2000°C(3632°F)を超える温度を達成でき、真空浸炭などの所望の効果を得るために特定のガスを意図的に導入する分圧制御を可能にします。

トレードオフと課題の理解

強力である一方で、真空環境は従来の雰囲気炉にはない特有の複雑さをもたらします。

アウトガスと汚染

皮肉なことに、真空自体が汚染を引き起こす可能性があります。アウトガスは、ワークピース内またはチャンバー壁に閉じ込められたガスが圧力が低下するにつれて放出される現象であり、きれいに保とうとしている部品を汚染する可能性があります。

複雑な冷却制御

通常の炉では、ガスは熱伝達の媒体となります。真空ではガスの粒子が非常に少ないため、冷却は主に放射に依存します。これにより急速な冷却(焼入れ)がより困難になり、冷却速度を上げるためにチャンバーをアルゴンや窒素などの不活性ガスで再充填する必要があることがよくあります。

より高いメンテナンス要件

真空システム、特に低圧環境を作り出すポンプは、大気圧のシステムよりも厳格で専門的なメンテナンスを必要とします。漏れやポンプの故障は、生産全体を危険にさらす可能性があります。

材料固有の問題

特定の材料は、真空中で奇妙な挙動を示すことがあります。例えば、完全にきれいな2つの金属表面が接触時に自然に融合する冷間溶接が発生したり、一部の元素が高温・低圧下で昇華(固体から直接気体に変化)したりすることがあります。

目的に合った適切な選択をする

真空炉の選択は、要求される結果に基づいた戦略的な決定です。アプリケーションに適しているかどうかを判断するために、次のガイドラインを考慮してください。

- 完璧な表面品質と材料純度が主な焦点である場合: 真空炉は、明るく汚染されていない仕上げを実現するための正しく、しばしば唯一の選択肢です。

- チタンやモリブデンなどの反応性金属や耐火金属の処理が主な焦点である場合: 壊滅的な材料劣化を防ぐために、真空環境は厳格な要件となります。

- 表面酸化を後続の工程で除去できるような、費用対効果の高いバルク加熱が主な焦点である場合: 従来の雰囲気炉の方が経済的で簡単な解決策となる可能性があります。

結局のところ、真空炉を選択することは、運用の単純さよりも最終的な材料の完全性を優先するという決定です。

要約表:

| プロセス | 主な利点 | 一般的な用途 |

|---|---|---|

| 焼鈍/焼戻し | 応力除去、延性の向上 | 工具鋼、医療用インプラント |

| 焼結 | 粉末からの強固で高密度の結合 | 炭化タングステン、セラミックス |

| ろう付け | フラックスフリー、高強度の接合部 | 航空宇宙部品、熱交換器 |

| CVDコーティング | 高純度の表面層 | 半導体、切削工具 |

真空炉で優れた材料の完全性を実現する準備はできましたか?

お客様のアプリケーションには、精度、純度、性能が求められます。KINTEKでは、お客様の正確なニーズに合わせて調整された高度な高温炉ソリューションの設計と製造を専門としています。

真空炉のニーズでKINTEKを選ぶ理由:

- 深いカスタマイズ性: 私たちは、すべてのラボとプロセスがユニークであることを理解しています。卓越した社内R&Dおよび製造能力を活用し、お客様の熱プロファイル、チャンバーサイズ、プロセス制御要件に正確に適合する真空炉を提供するために、標準モデルを超えて対応します。

- 実証済みの専門知識: 当社の製品ライン(真空・雰囲気炉、CVD/PECVDシステムなど)は、航空宇宙、医療、半導体業界の主要メーカーによって、重要な熱処理プロセスで信頼されています。

- 妥協のない品質: 明るい仕上げのための酸化防止から、先端合金の焼結を可能にすることまで、当社の炉は信頼性と優れた結果のために設計されています。

KINTEKの真空炉がお客様の高温処理の課題をどのように解決できるか、ぜひご相談ください。

当社の専門家チームに今すぐお問い合わせいただき、当社の深いカスタマイズ能力がどのようにお客様のお役に立てるかをご確認ください。

ビジュアルガイド

関連製品

よくある質問

- 粉末冶金真空焼結炉の主要な技術パラメータは何ですか?焼結プロセスを最適化しましょう

- アルミニウム・マグネシウム合金の真空蒸留に使用されるるつぼの主要な材料要件は何ですか?高純度金属分離を保証する

- ドロップボトム式焼入れ炉を使用する利点は何ですか?優れた冶金学的精度と迅速な焼入れを実現

- Al2O3-TiC焼結中に真空システムで高真空を維持する必要があるのはなぜですか?材料の完全性と密度を確保する

- EN-LCNFカーボン電極にとって真空乾燥炉が不可欠な理由とは?精密な溶媒除去と酸化ゼロの実現

- プラズマ窒化処理における高精度質量流量計の役割とは?表面微細構造をマスターする

- 多室真空炉のメンテナンス上の利点は何ですか?稼働時間(アップタイム)の向上と寿命の延長

- マッフル炉と真空炉の違いは何ですか?プロセスに最適な熱を選びましょう