粉末冶金真空焼結炉を適切に評価するには、マーケティング情報だけでなく、主要な技術パラメータに焦点を当てる必要があります。最も重要な仕様は、**最高使用温度**、**到達真空度**(真空レベル)、作業ゾーン全体の**温度均一性**、および炉のシール完全性を示す**昇圧速度**です。これらの数値は、処理できる材料の種類と最終製品の品質に直接影響します。

真空炉の技術仕様は単なる能力のリストではなく、最終的な部品の冶金特性を制御するレバーです。温度、真空、均一性がどのように相互作用するかを理解することが、一貫性があり、高密度で高性能な部品を実現するための鍵となります。

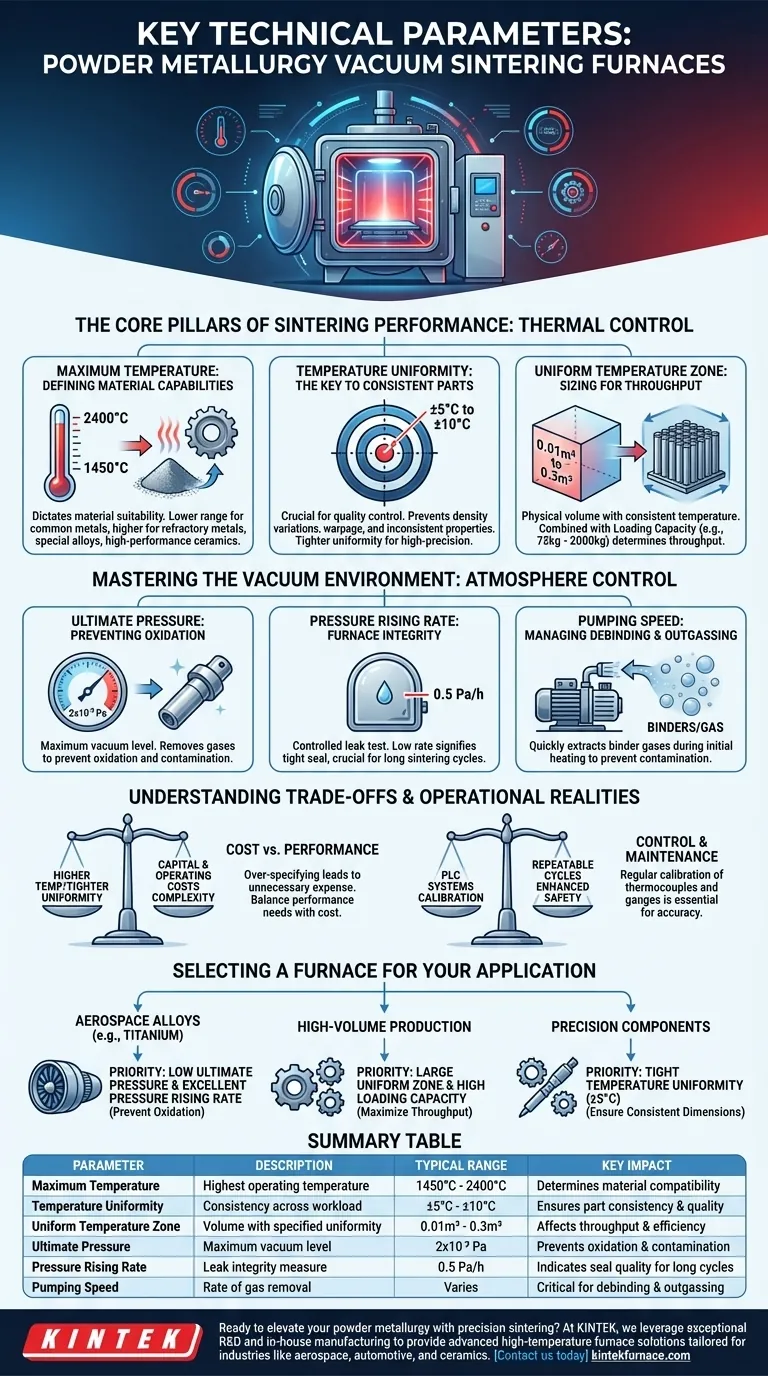

焼結性能の主要な柱

焼結の主な目的は、粉末から高密度で強度の高い部品を作製することです。炉の熱性能パラメータは、この変化を制御する最も直接的な手段です。

最高温度:材料能力の定義

達成可能な最高温度は、どの材料を正常に焼結できるかを決定します。炉の温度範囲は通常1450°Cから2400°Cの間であり、さまざまな合金系への適合性を決定します。

下限の範囲の炉は多くの一般的な金属で十分ですが、2000°C以上の温度に達する炉は、耐火金属、特殊合金、高性能セラミックスに必要とされます。

温度均一性:一貫した部品の鍵

このパラメータは、通常±5°Cまたは±10°Cで指定され、ワークロード全体の温度の一貫性を測定します。これは、品質管理にとって最も重要な要素と言えます。

均一性が低いと、部品が異なる速度で焼結され、単一バッチ内でも密度、反り、機械的特性にばらつきが生じます。高精度用途や航空宇宙用途では、±5°Cのより厳しい均一性が不可欠です。

均一温度ゾーン:スループットのためのサイジング

これは、指定された温度均一性が維持される炉内の物理的な体積を定義します。通常、立方メートル(例:0.01m³〜0.3m³)で測定されます。

このパラメータは、積載能力(例:75 kg〜2000 kg)と組み合わされて、炉のスループットを決定します。均一ゾーンが広いほど、サイクルあたりの処理部品数が増え、生産効率に直接影響します。

真空環境の習得

真空焼結における「真空」とは、すべてのものの不在を意味するのではなく、汚染や望ましくない化学反応を防ぐために高度に制御された雰囲気です。

到達真空度:酸化と汚染の防止

到達真空度、または最大真空レベルは、チャンバーから空気やその他のガスをどれだけ効果的に除去できるかの測定値です。一般的な高真空仕様は2x10⁻³ Paです。

この極めて低い圧力環境は、チタンなどの反応性材料の酸化を防ぎ、最終的な合金の純度を確保するために重要です。

昇圧速度:炉の完全性の測定

この仕様は、通常0.5 Pa/h程度で、本質的に制御されたリークテストです。これは、密閉された排気チャンバー内の圧力が1時間にわたってどれだけ速く上昇するかを測定します。

低い昇圧速度は、タイトなシールと高い完全性のチャンバーを示します。これは長い焼結サイクルにとって極めて重要であり、開始から終了まで制御された雰囲気が純粋に保たれることを保証します。

排気速度:脱脂と脱ガスの管理

排気速度は、炉が到達真空度に達する速さ以上のものです。これは、**脱脂**フェーズにおいて重要な要素です。

この初期加熱段階で、金属粉末と混合されたバインダーが蒸発し、大量のガスが発生します。バインダー物質を迅速かつ確実に抽出するには、高い排気速度を持つ堅牢な真空システムが必要であり、部品や炉内部の汚染を防ぎます。

トレードオフと運用の現実の理解

適切な炉の選択には、性能仕様とコストおよび運用の複雑さのバランスを取ることが含まれます。

高温 対 コストと複雑性

2400°Cに対応できる炉は、1600°C定格の炉よりも高度で(より高価な)発熱体、断熱材、電源システムを必要とします。温度範囲を過剰に指定すると、不必要な設備投資と運用コストの増加につながります。

より厳しい均一性 対 炉の設計

±5°Cの厳しい温度均一性を達成するには、より洗練された発熱体構成と、より高度なPLC制御システムが必要です。これにより初期費用は増加しますが、部品の不良率が減少し、一貫性が最優先される用途では妥協できません。

制御とメンテナンスの重要性

最新の炉は、自動化され反復可能なサイクルと強化された安全性のためにPLC制御システムに依存しています。しかし、リストされた仕様は、機器が適切にメンテナンスされて初めて意味を持ちます。

熱電対と真空ゲージの定期的な校正は、炉が仕様書に示されている性能を実際に提供していることを確認するために不可欠です。

用途に応じた炉の選択

選択は、材料と生産目標の特定の要求によって導かれるべきです。

- 高機能航空宇宙合金(例:チタン)が主な焦点の場合: 酸化のリスクを排除するために、低い到達真空度(高真空)と優れた昇圧速度を優先してください。

- 標準部品の大量生産が主な焦点の場合: スループットを最大化し、部品あたりのコストを削減するために、大きな均一温度ゾーンと高い積載能力を重視してください。

- 厳しい公差を持つ精密部品が主な焦点の場合: 一貫した収縮と最終部品の寸法を保証するために、最も重要なパラメータは温度均一性(±5°Cを要求)です。

各パラメータが最終的な材料特性にどのように影響するかを理解することにより、単なるツールとしてではなく、品質の保証として機能する炉を選択することができます。

まとめ表:

| パラメータ | 説明 | 一般的な範囲 | 主な影響 |

|---|---|---|---|

| 最高温度 | 最高使用温度 | 1450°C〜2400°C | 材料適合性を決定する |

| 温度均一性 | ワークロード全体の一貫性 | ±5°C〜±10°C | 部品の一貫性と品質を保証する |

| 均一温度ゾーン | 指定された均一性を持つ体積 | 0.01m³〜0.3m³ | スループットと効率に影響する |

| 到達真空度 | 最大真空レベル | 2x10⁻³ Pa | 酸化と汚染を防ぐ |

| 昇圧速度 | リーク完全性の測定 | 0.5 Pa/h | 長時間のサイクルのシール品質を示す |

| 排気速度 | ガスの除去速度 | 変動あり | 脱脂と脱ガスに不可欠 |

精密な焼結で粉末冶金を次のレベルに引き上げる準備はできましたか? KINTEKでは、航空宇宙、自動車、セラミックスなどの業界向けに調整された先進的な高温炉ソリューションを提供するために、優れた研究開発と社内製造を活用しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべて独自の実験的ニーズを満たすための強力な深層カスタマイズ能力によってサポートされています。当社の炉がお客様の部品品質と生産効率をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド