核となるのは、多室真空炉の主要なメンテナンス上の利点は、高ストレスプロセスを分離し、システム全体をシャットダウンすることなくサービスを可能にするその構造設計です。加熱室を圧力サイクルから分離し、異なるモジュールへの独立したアクセスを可能にすることで、これらの炉はアップタイムを劇的に向上させ、重要コンポーネントの寿命を延ばし、汚染のリスクを低減します。

基本的な利点は、修理が容易になることだけでなく、修理の必要性を未然に防ぐことです。多室設計は、最も重要なコンポーネントの摩耗を最小限に抑え、メンテナンスが必要な場合でも、オペレーション全体を停止させることがないようにします。

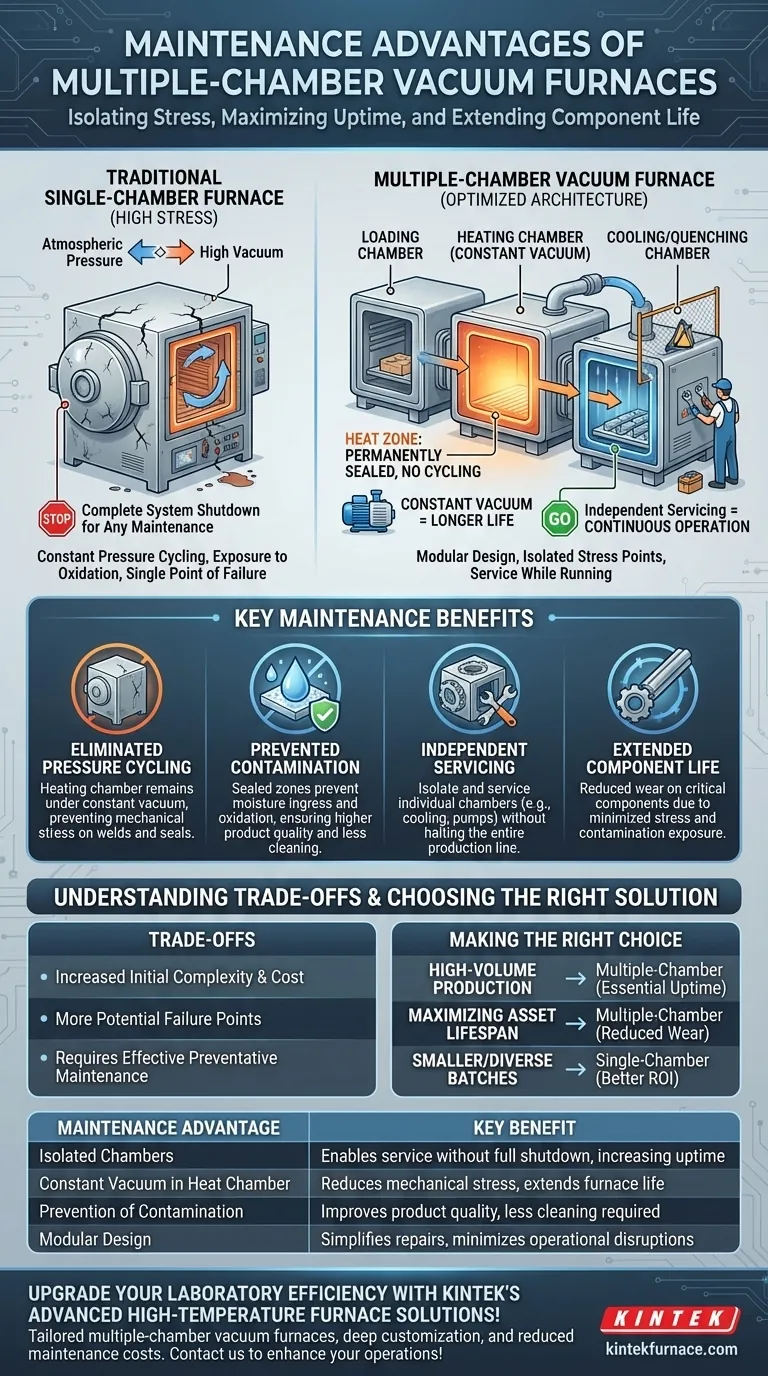

構造上の利点:ストレスと故障ポイントの分離

最も重要なメンテナンス上のメリットは、炉のモジュール設計から生まれます。すべての機能が1つの空間で行われる単室ユニットとは異なり、多室システムでは加熱、急冷、装填が別々の、独立して制御された環境に分離されます。

加熱室における圧力サイクルの排除

従来の単室炉では、すべてのロード(被処理物)サイクルごとに、炉全体が大気圧から高真空へと繰り返しサイクルされます。この一定の変動は、溶接部、シール、炉ケーシング全体に大きな機械的ストレスを与えます。

多室炉は、加熱室を常時真空に保つことで、これを解決します。部品はロード室から、真空密閉されたドアを介して加熱室を通り、冷却室へと移動します。

加熱室が一度も大気圧にさらされないため、この損傷を引き起こすサイクルのストレスを受けません。これは、炉の長寿命化とケーシングの優れた長期的な完全性へと直接つながります。

酸化と汚染の防止

高温の炉が空気にさらされると、周囲の湿気が引き込まれます。この湿気は内部コンポーネントの酸化を引き起こしたり、後続の製品ロードを汚染したりする可能性があり、清掃のためのダウンタイムが必要になります。

熱を伴うゾーンを永久に密閉し、真空下に保つことで、多室システムはこの繰り返される水分の汚染を防ぎます。これにより、製品品質の向上、プロセスの高い一貫性、および内部の清掃や酸化除去に関連するメンテナンスの削減がもたらされます。

独立したサービスによるアップタイムの最大化

室の分離はプロセス効率のためだけではなく、メンテナンスの簡素化と運用可用性の最大化を目的とした意図的な戦略です。

モジュール設計と専用アクセス

「クローバーリーフ」やインラインの「ストレートスルー」モデルなどの高度な設計では、各チャンバーを準独立したモジュールとして扱います。これには、各セクションに専用の真空ポンプ、計装、アクセスドアが含まれていることがよくあります。

このモジュール性により、ある領域の問題が必ずしもシステム全体を無効にするわけではありません。

「稼働中のサービス」の利点

チャンバーを隔離できる能力は、継続的な操作の鍵となります。冷却室の真空ポンプにサービスが必要な場合でも、加熱室が別のロードの処理を継続している間に、その冷却室をオフラインにすることができます。

これは単室炉では不可能です。単室炉では、コアコンポーネントのいかなるメンテナンスにも生産の完全停止が必要です。システム全体をシャットダウンすることなく、的を絞ったサービスを実行できる能力は、大量生産環境にとって大きな利点です。

トレードオフの理解

メンテナンス上の利点は明らかですが、この技術に投資する前に、関連する複雑さと考慮事項を理解することが不可欠です。

初期の複雑さとコストの増加

多室炉は、単室炉よりも本質的に複雑です。これには、洗練された移送メカニズム、複数の真空ポンプセット、より複雑な制御システムが含まれます。

この複雑さは、当然ながら初期の設備投資が高くなることにつながります。投資の決定は、高いスループットと最大のアップタイムの必要性によって正当化される必要があります。

故障の潜在的なポイントの増加

設計が故障の影響を分離する一方で、より多くのコンポーネント(ポンプ、バルブ、シールの数が増える)を持つことは、システム全体の潜在的な故障ポイントの数を統計的に増加させます。

効果的な予防保全と監視は、この増加したコンポーネント数を管理し、アップタイムのメリットを実現するために不可欠です。

お客様のオペレーションに最適な選択をする

多室炉を使用するという決定は、お客様固有の生産目標と運用哲学によって推進されるべきです。

- 主な焦点が大量かつ連続的な生産である場合: 操業を停止することなく炉のサービスを提供できる能力は、多室システムのメンテナンス上の利点を不可欠なものにします。

- 主な焦点が資産の寿命を最大化することである場合: 加熱室の圧力サイクルが排除されることは、長期的に見て説得力のある利点であり、最も高価な炉コンポーネントの摩耗を大幅に低減します。

- 主な焦点が小規模で多様な、または非連続的なバッチ処理である場合: よりシンプルで安価な単室炉の方が投資収益率が高くなる可能性があります。なぜなら、連続運転のメリットはそれほど重要ではないためです。

炉のアーキテクチャをお客様の運用ニーズと一致させることで、投資が最も重要な生産目標を直接サポートすることを確実にします。

概要表:

| メンテナンス上の利点 | 主なメリット |

|---|---|

| 分離されたチャンバー | 完全停止なしでのサービスを可能にし、アップタイムを向上させる |

| 加熱室の常時真空 | 機械的ストレスを低減し、炉の寿命を延ばす |

| 汚染の防止 | 製品品質を向上させ、清掃の必要性を低減する |

| モジュール設計 | 修理を簡素化し、業務の中断を最小限に抑える |

KINTEKの高度な高温炉ソリューションで研究室の効率をアップグレードしましょう!優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様なラボ向けにカスタマイズされた多室真空炉を提供します。当社の強力なカスタム化能力は、お客様固有の実験ニーズとの正確な整合性を保証し、アップタイムの向上とメンテナンスコストの削減を実現します。当社のソリューションがお客様の業務をいかに強化できるかについて、今すぐお問い合わせください!

ビジュアルガイド