CVD(化学気相成長)リアクターは、その核となる部分において、表面に極薄で高性能な固体膜を適用するために使用される高度に制御されたチャンバーです。このプロセスは、特定の反応性ガス(前駆体)を真空チャンバーに導入し、そこでそれらが分解され、加熱された物体(基板)上に原子レベルで堆積することによって機能します。この方法により、厚さと組成を正確に制御できる、非常に純粋で耐久性のあるコーティングが作成されます。

CVDの基本的な原理は、液体コーティングを適用することではなく、気相から直接固体材料を構築することです。これにより、最も複雑な表面にも完全に均一で高純度の膜を作成することが可能になり、半導体製造などの分野における基盤技術となっています。

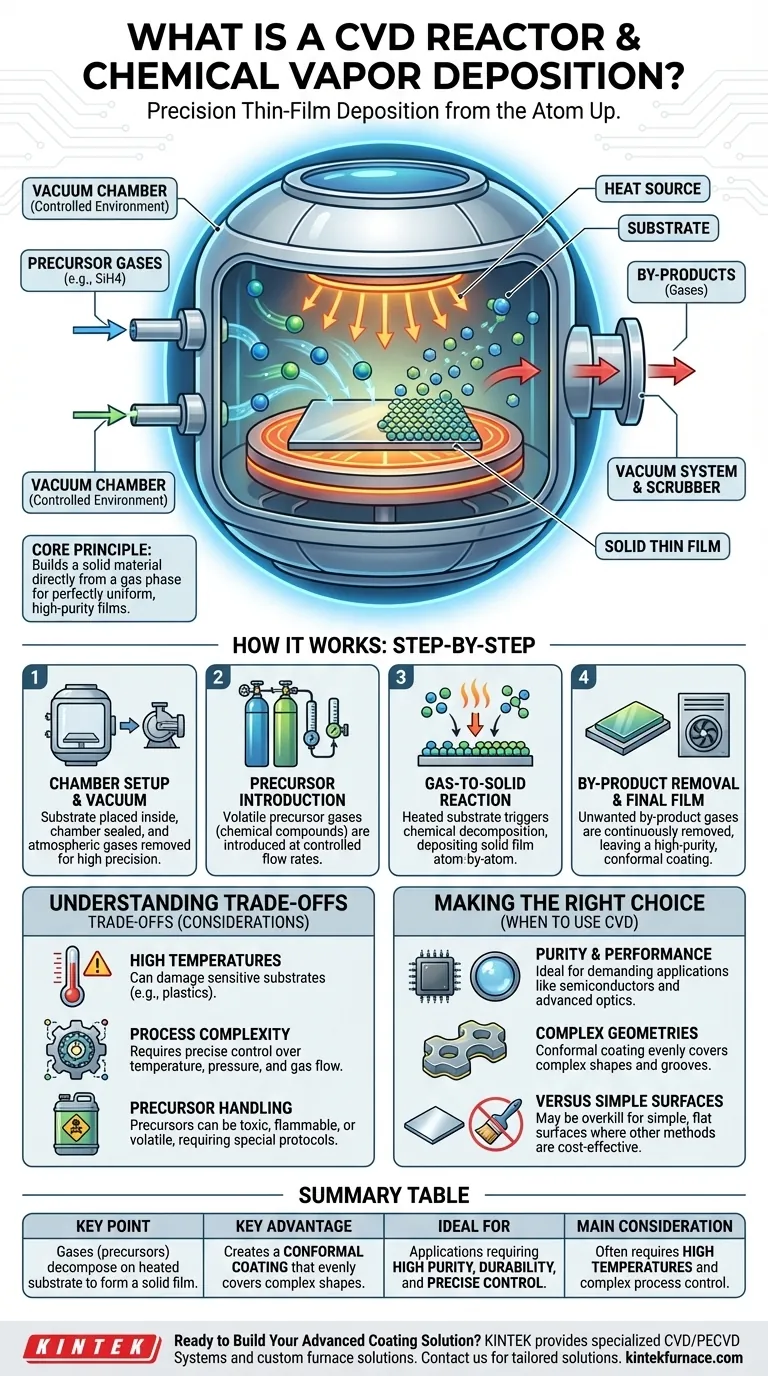

CVDリアクターの仕組み:ステップバイステップの内訳

CVDを理解するためには、そのプロセスを必須のコンポーネントと段階に分解するのが最善です。全体の操作は、CVDリアクターの高度に制御された環境内で行われます。

反応チャンバー:制御された環境

プロセスは、コーティングされる物体である基板を反応チャンバー内に配置することから始まります。次にチャンバーは密閉され、大気中のガスを除去するために真空が作成されます。

この真空環境は、意図された反応性ガスのみが存在することを保証し、汚染を防ぎ、プロセスを高精度で実行できるようにするために不可欠です。

前駆体:気体状の構成要素

次に、1つまたは複数の揮発性前駆体ガスが、正確に制御された流量でチャンバーに導入されます。これらのガスは、最終的なコーティングに必要な原子を含むように特別に選択された化学化合物です。

例えば、シリコン膜を堆積させるには、シラン(SiH4)のような前駆体ガスが使用されることがあります。

反応:ガスから固体へ

チャンバー内の基板は、特定の高い温度に加熱されます。この熱は、化学反応を引き起こすために必要なエネルギーを提供します。

前駆体ガスは、加熱された基板表面上またはその近くで分解します。ガスからの目的の固体材料が基板上に堆積し、固体薄膜を形成します。

副生成物と最終膜

化学反応はまた、揮発性の副生成物、つまり不要なガスも生成します。これらはガス流システムによってチャンバーから継続的に除去されます。

結果として得られるのは、高純度で緻密、そして非常に均一な膜であり、基板表面に化学的に結合しています。堆積が気相から行われるため、コーティングはコンフォーマルであり、複雑な溝や複雑な形状を含むすべての露出領域を均一に覆います。

トレードオフの理解

強力なCVDプロセスですが、理解しておくべき特定の運用上の考慮事項と制限があります。

高温要件

最も一般的な方法である熱CVDは、化学反応を促進するために高温に依存します。これらの高い温度は、プラスチックや低融点金属などの特定の基板を損傷または変化させる可能性があり、コーティングできる材料の種類を制限します。

プロセスの複雑さ

CVDシステムは洗練された装置です。高品質で再現性のある膜を実現するには、温度、圧力、ガス流量など、複数の変数を同時に正確に制御する必要があります。この複雑さは、機器と運用コストの増加につながる可能性があります。

前駆体と副生成物の取り扱い

CVDで使用される前駆体ガスは、揮発性、毒性、または可燃性である可能性があり、特殊な保管および取り扱いプロトコルが必要です。同様に、気体状の副生成物は、排気される前に安全に管理および処理されなければなりません。

目標に合った適切な選択をする

CVDは、その独自の機能のために選択される特殊なプロセスです。それを使用するかどうかの決定は、最終製品の特定の要件に基づいて行う必要があります。

- 材料の純度と性能が主な焦点である場合:CVDは、半導体や高度な光学部品などの要求の厳しい用途向けに高品質の膜を製造するための優れた選択肢です。

- 複雑または入り組んだ部品のコーティングが主な焦点である場合:CVDが完全にコンフォーマルなコーティングを作成できる能力は、多くのラインオブサイト堆積方法よりも優れています。

- シンプルで平坦な表面の費用対効果の高いコーティングが主な焦点である場合:CVDの高温と複雑さは不要であり、他の堆積方法がより適しているとわかるかもしれません。

最終的に、化学気相成長は、エンジニアや科学者が原子から材料を構築することを可能にし、正確に調整された特性を持つコンポーネントの作成を可能にします。

概要表:

| 側面 | 要点 |

|---|---|

| プロセス | ガス(前駆体)が加熱された基板上で分解し、固体膜を形成します。 |

| 主な利点 | 複雑な形状を均一に覆うコンフォーマルコーティングを作成します。 |

| 理想的な用途 | 高純度、耐久性、精密な制御を必要とする用途(例:半導体)。 |

| 主な考慮事項 | 多くの場合、高温とプロセスパラメータの精密な制御が必要です。 |

高度なコーティングソリューションを構築する準備はできましたか?

卓越した研究開発と社内製造を活かし、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。当社の製品ラインには、特殊なCVD/PECVDシステムが含まれており、薄膜堆積に関するお客様独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

お客様の優れた材料性能を、オーダーメイドのCVDリアクターソリューションで実現する方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- ナノダイヤモンドコーティング用HFCVD装置